【MBD】【工业互联网】工业互联网上到底跑些什么?关于MBD的10个问题

工业互联网上到底跑些什么?关于MBD的10个问题

李明(上海大学)

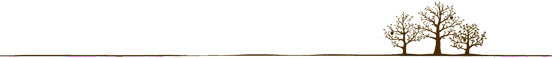

今天,我们在谈及未来的智能制造时,总是大谈工业互联网这一类工作平台,以及讨论所谓的“软件定义”这一类工具层面的问题。这些新的概念固然重要,然而借助软件工具,在工业互联网上跑的到底又是什么呢?

下面将就这个智能制造的核心问题这一,特别是国内外都十分关注的MBD技术及应用做一些初步探讨。这里所讲的MBD,就是Model Based Dxx(基于模型的xx)。这里的xx,已从定义(Definition)、设计(Design)发展到了企业(Enterprise)。

问题01:工业互联网中到底会跑些什么?

毫无疑问,工业互联网上面跑信息当然是信息,问题是跑什么信息?仅就制造系统而言,设计信息、制造信息、质量信息、系统信息的快速、无损、高效传递是必须的,但这些还是在原有概念下的信息。那么以后还会有什么吗?当然有!那就是“能量”,一种由信息携带的“能量”,它将驱动信息自动地生成、流转,并催动整个制造系统的智能化。从这个角度讲,这才是未来制造企业的灵魂。

问题02:什么是MBD?

最早的MBD被称为基于模型定义(Model Based Definition,MBD),它是1997年美国波音公司研发波音777时推出的新一代产品定义方法,核心思想是基于借助3D模型实现产品的定义,该模型承载了产品相关的所有设计信息、工艺信息、质量信息、产品属性以及管理信息,并由此引发了无纸化制造的概念。今天的MBD主要功能包括:

将产品设计等相关信息的传递从2D图纸模式变为基于3D模型的信息化模式

用全数字化的方式传递设计制造的数据和信息

模型定义的方法引发了产品研发模式由串行向并行模式转化,其背后是相应管理机制的构建

将产品设计、制造、服务的整个过程管理由基于纸质转为基于模型的信息化管理。这种基于3D模型的信息化管理不仅覆盖企业内部,更扩展延伸到整个供应链的管理

在整个设计制造过程中信息传递和管理过程实现了高效、无误、重用的同时,更有效地解决变更及变更管理问题

上面许多功能到目前还有许多并未实现。

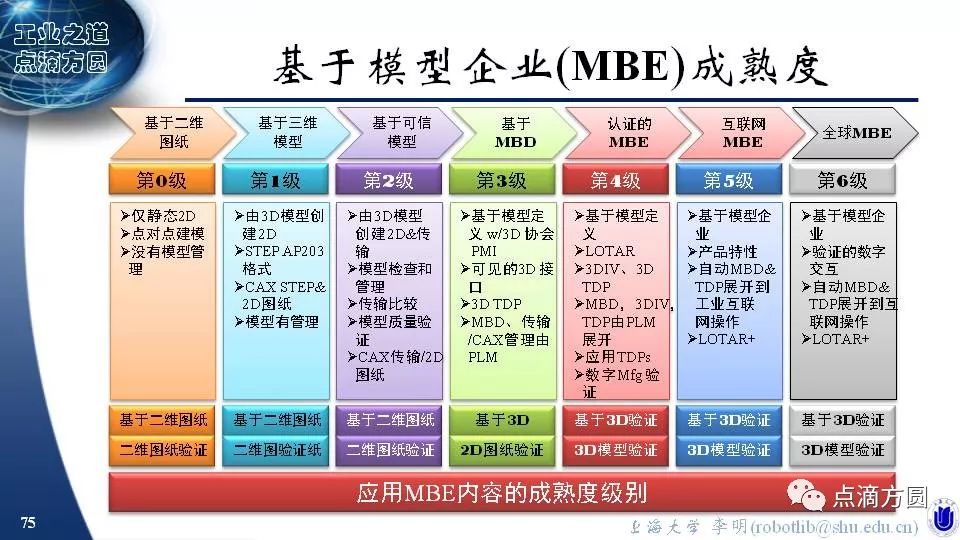

随着研究和应用的深入,美国国家标准与技术研究院(NIST,National Institute of Standards and Technology)更是提出了基于模型的设计(Model Based Design,MBD)、基于模型的工程(Model Based Engineering,MBe)、以及基于模型的企业(Model-Based Enterprise,MBE)的概念。从目前国外MBD技术的应用来看,本文将MBD定位在基于模型的设计进行后续讨论。

从制造业信息化、智能化技术的发展来看,基于模型是一定的,这个模型至少有以下几个层面:

信息的定义和构建模型,以及由设计模型衍生派生而成的各种模型,这应该属于基于模型的定义,为了区分,这里用MBd(Model Based Definition,MBd)

信息的流转和管理模型,即架构模型,基于模型的设计应该包括了这个模型的设计,这里用MBD(Model Based Design,MBD)

基于模型的企业(MBE)则应该是基于互联网(涵盖或关联工业互联网)、由模型设计和定义的企业

问题03:国外的MBD技术和应用水平到了什么程度?

美欧的一些大型企业,如波音、空客、西门子、通用汽车等企业已全面开始了MBD技术的应用,据美国咨询机构Life Cycle Insights在2017年对美国463家企业(其中32%来自航空和国防,24%来自汽车,22%来自高新技术和电子,还有20%来自医疗行业企业)的调查,已有约24%的企业采用了MBD技术,而2014年的调查结果表明,仅6%左右的企业采用了MBD技术。调查还表明,余下的大部分企业也准备采用MBD技术。

美国企业MBD的应用水平可以从美国国家标准与技术研究院(NIST,National Institute of Standards and Technology)每年组织的MBE Summit 20XX会议中看到:

前沿企业的MBD实践还多在基于模型的设计(MBD)阶段,似乎还没有真正构建起完成整个模型架构,完成这一步的标志应该是实现模型变更及变更管理

工程图纸依然存在,只是换成了3D PDF形式,尽管这种形式的操作完全不同于原来的二维图纸方式,但至少摆脱了CAD VIEW的约束,其应用更为方便

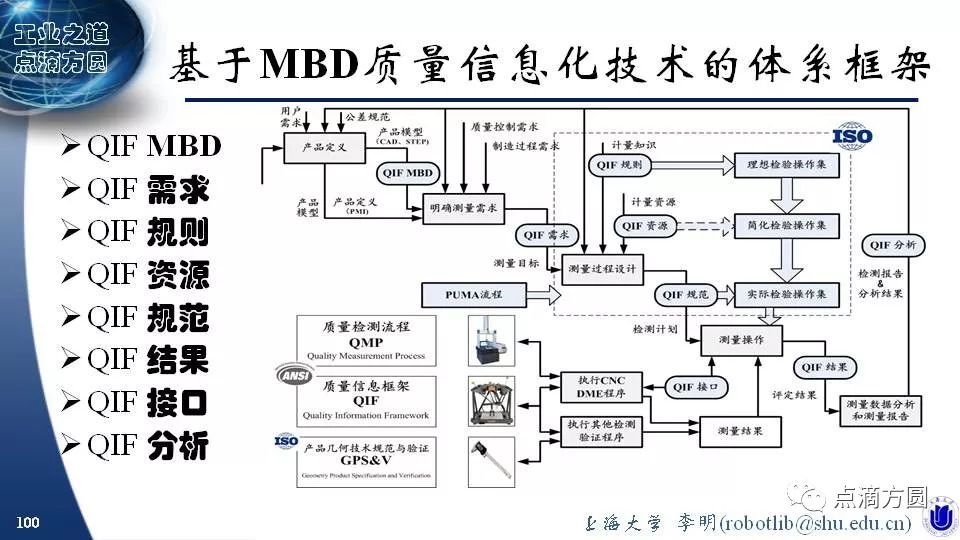

基于模型的快速、高效、无损传递也没有完全到位,这可以从MBE Summit中大量讨论测量的集成以及ANSI QIF(质量信息框架)讨论中看到。

问题04:国外MBD方面的规范化和标准化工作到了什么程度?

孟子曰:“凡事预则立,不预则废”,ISO 9000的PDCA用了一个P字就最好地诠释了这句话,更有后面的DCA确保了“事”的完成。所谓的P就是构建规范,形成良好的实践后再提炼成标准规范,并指导和规范其他的人员去良好的实践。

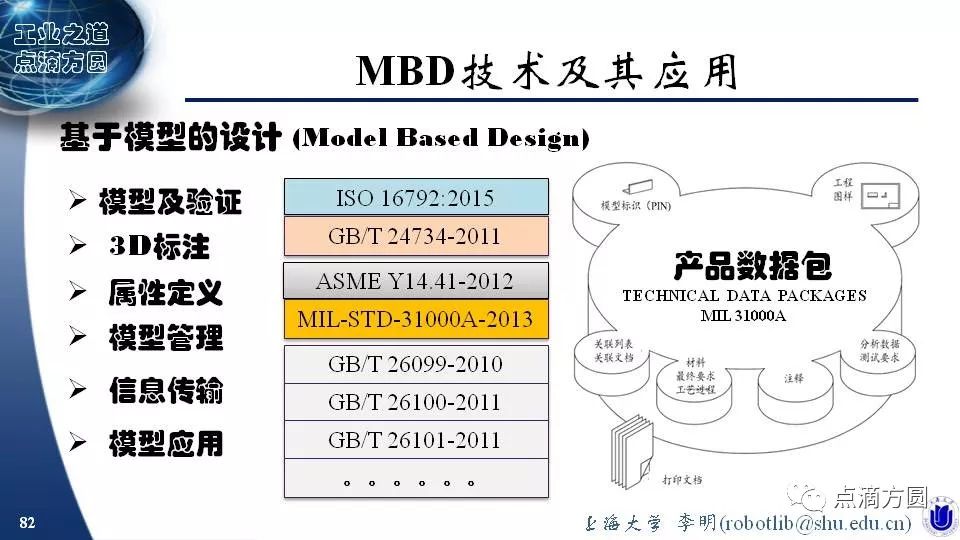

美国机械工程师协会(American Society of MechanicalEngineers,ASME)于2003就正式颁布了《ASME Y14.41 数字化产品定义数据实施规程》,并于2012年进一步更新了版本。其主要架构如下图所示:

国际标准化组织(ISO)也于2006和2015年,分别颁布了2版相关标准《ISO 16792:2015 Technicalproduct documentation ---- Digital product definition data practices》,其内容从早期与ASME的标准相仿到整个ISO标准体系的整体推进。

但这些标准到起什么作用呢?事实上很多人并不完全了解,其实,这些标准是规范供应商的,离一线用户的应用规范还十分遥远:

给出了基于3D模型的制造信息标注3D规范标注方法,主要涉及到尺寸和形位公差的标注,以及标注内容与被标注对象的关联要求

给出了对3D标注的规范化检验的操作要求

给出了标注查询的规范操作要求

给出了3D标注的显示要求

各CAD软件供应商则在此基础上提供了在3维CAD模型上进行3D标注的工具,这些与3D模型上几何要素直接相关的标注,形成了产品制造信息(Product Manufacturing Information,PMI)

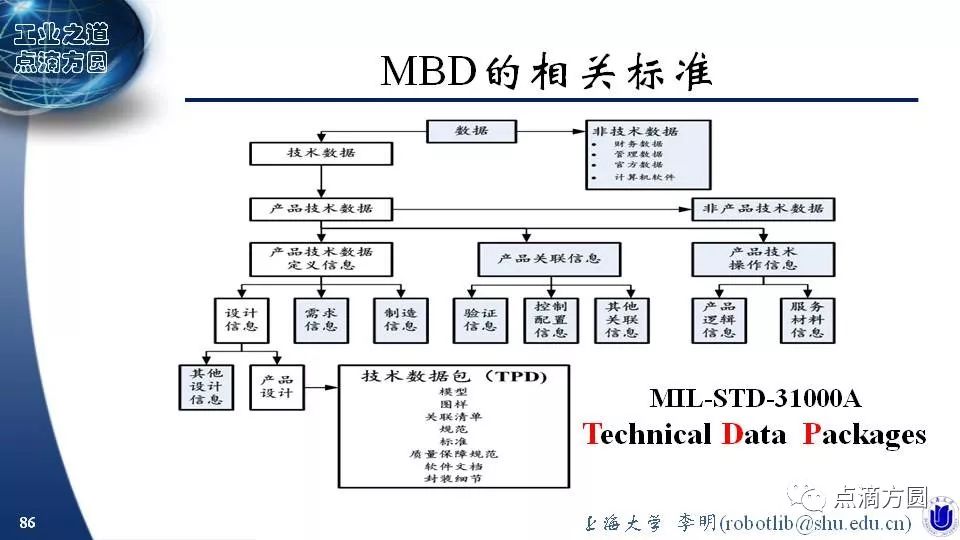

美国军方为了深化MBD技术的应用和实际落地,于2013年更是制订了《MIL – STD - 31000A:2013 Technical Data Packages(技术数据包)》标准,其主要内容和架构如下图所示:

美军标将原MBD的概念进行了扩展,称之为技术数据包(Technical Data Package,简称TDP),从上图可以看到该标准所涉及到的内容更为广泛,同时,其中给出的规范也更具实际可操作性。

此外,在CAD数据质量、交互接口规范方面,ISO也制订了大量的标准及其对CAD数据质量的检验规范,如ISO 8000关于Data quality方面的系列标准、ISO 13584 关于Industrial automation systemsand integration 方面的系列标准、ISO 10303关于Data exchange format 方面的系列标准等。

问题05:国内的MBD标准化、技术和应用水平到了什么程度?

我国也于2009年等同采用并转化了国际标准2006年版的《ISO 16792:2006》,颁布了由11个标准组成的《GB/T 24734-2009技术产品文件数字化产品定义数据通则》系列标准(将一个ISO标准按章节拆成11个GB标准,甚是奇葩,但其背后是中国标准化工作的艰辛与困境)。光从标准年号来看,今天中国的标准与世界相比已是十分落后了。

同期,国内相关企业开始了MBD的相关实践,有的甚至迫不及待地声称在产品研发中用了MBD,甚至号称用到了MBE技术。国内企业中最早使用MBD技术是航空企业,目前已在航空工业行业中得到了广泛的传播,其应用主要集中在3D图样下车间方面,并取得了一定的成果。国产大飞机C919也采用了MBD技术研制,大大缩短了研发时间。此外,上汽通用汽车,北汽、长安汽车、奇瑞、观致等汽车企业也开始了MBD技术的应用,主要是应用领域为无纸化和3D图样。

目前国内讲得最多的是三维图纸下车间,但从实际应用情况和技术水平来看,这些应用充其量只是在探索层面,笔者曾去过航空、航天、汽车等企业实地调研和交流,发现这些企业在实施过程中都遇到了众多的问题,实际效果并不理想。

问题06:三维图样就是MBD吗?

在国内业内,有许多企业把在CAD模型上标注3D尺寸和公差当作MBD,并将3D图纸下车间作为一个实施MBD的抓手。这其实是对MBD的一种误解,这其中有几个很简单的问题:

既然是要实现无纸化,那么在3D模型上标注的图纸还是打成图纸吗?无论打还是不打,3D图纸真的能方便地替代原2D图纸?

2D是通过视图和画法几何来实现模型描述的,对于需要进行完整描述的零件而言,3D图纸又应该如何画呢?

正是由于这些看似简单的问题没有想清楚,以至于从设计端往工艺及后端发送的图纸时,实际应用中问题频出。有一点可以肯定,那就是,3D替代2D图纸,看来绝对没那么简单。

问题07:MBD在实施过程中的痛点有哪些?

从目前国内实施MBD过程中看,出现了许多具体的技术问题,事实上,这些问题在国外也同样出现;

3D标注的图纸出现刺猬现象,在国外则被称为“毛球(Fur ball)”现象。即当把零件的所有尺寸及相关技术要求都标在一个CAD模型上时,这个模型就没法阅读了。这个问题在二维中并没有出现,因为同样规模的标注内容在二维图纸中被合理分配在各个视图中了

什么尺寸要标?什么又不需要标?除了带公差要求的尺寸外,其他的尺寸都在模型中了,是不是可以不标呢?实际操作中如果不标,那就要求工艺等后续需要自己去查询,其总体工作量不但没有减少,还可能引出更多的问题

对于形位公差而言,理论正确尺寸是否需要标注呢?事实上,这个一定要标,因为理论正确尺寸的不同标法,形位公差的含意将是完全不同的,但这些要求,到底如何标的规范又在哪呢?

3D尺寸标注后,在后端能否准确无误地自动获取?如果做不到这一点,后续的加工编程、测量等工作还得人工解读图纸要求,那样的话高效、精准传递信息的目的也无法实现了

一旦前端模型有修改,所有的信息无法自动更新,那么变更管理就无从谈起,由此引出的效率问题也许更大

上述这些痛点的存在,最终阻碍了MBD工作的推进。事实上,这些问题也正是美国这几年召开的MBE Summit所关注的内容。

问题08:MBD到底是一个什么样的技术体系

要实现基本3D模型的信息定义和高效无损传递,甚至驱动,这个系统就必然不同于我们现有的技术体系,这一点是明确的,也必须被明确。这也是我们看待未来制造时必须始终牢记的一个观点,即绝对不能用以往的思路和方法去看待未来,那一定是错的,至少也是不完整和不合理的。

下面针对MBD的功能要求,讨论一下MBD的技术体系问题:

如前所述,MBD的基于模型,实质上是包含了多个模型,更有多个层次、多种应用的模型,包括产品信息定义和构建模型、系统信息运行和管理模型

MBD中的模型实则是一个载体,载的是信息,产品的、制造的、符合性的和服务的。于是,MBD必然就涉足到了信息化的领域,换句话说,MBD就是产品的信息化表述方法。所以,MBD的工作重点就是信息化技术如何在模型上如何流转、应用和管理了

MBD信息的流转、应用和管理更需要一个信息化的架构,这也是整个数字化、信息化制造系统架构的一部分,站在这个角度,如果实施MBD没有关注到信息化这个层面,那出问题都是正常的

MBD实施更是一个大系统工程,它的规范一直从建模开始,到整个供应商体系。关于建模的规范,我国已有专门的标准,包括GB/T 26099、26100、26101标准等

问题09:实施MBD的方法

从上面的讨论中可以看到,MBD实际上是信息化技术在产品设计信息、控制信息、符合性评定信息、服务信息方面的定义、传递、应用和管理中的一种应用。那它需要什么样的实施基础呢?

最首先、最重要的当然是其中的内容,但要做到MBD,能关联、能驱动的设计、制造等信息又是什么样的呢?不是一般的尺寸公差和注释,而是基于功能和控制的形位公差和关联注释,此时,就会用到与MBD同步发展的产品几何技术规范与验证(Geometrical ProductSpecifications and Verification,GPS&V)标准体系和技术产品文件规范(Technical Product Documentation and Specification )标准体系。做不到这一点,那就没有真正的MBD,关于GPS&V和TPS的功能和应用参见本公众号(点滴方圆)相关文章

明确MBD传递机制,包括基于模型的传递(全自动和驱动),以及基于3D PDF的工程图纸

用系统化的工具,对现有工作流程进行必要的梳理、包括工作分工、作业流程、操作要求、控制方法、验证方法、变更处理、输入输出信息等

应用信息化方法,构建整个信息架构,重构工作和管理流程

在PLM软件中,重新定义工作流程、信息,并针对相关接口和传输要求开发相关的模块

上面所有的一切,都基于相关标准规范的构建,这些是目前标准未涉及,也不会涉及很细的层面,因为这些都是企业所特有的,需要企业在现有国际/国家标准的基础上,充分利用ISO等标准的权变性展开企业标准的研究与标准化体系建立

问题10:国内企业实施MBD的有效途径

综合国外新制造模式的提出,和各相关技术的整体推进,以及国内对这些模式、整体技术的系统化理解情况来看,我们真正的问题也许在对现代工业的理解和对技术同步发展研讨的不够,所以要实施MBD,应该从以下几点开始:

充分的学习,争取首先在理念,思路方面跟上国际的步伐,在这个方面,标准的全面、关联学习是一个重要方面,包括MBD、GPS&V、TPS、9000体系、信息化、CAD建模规范等方面的标准,学习这么多的内容,是为了理解先进技术整体推进,这一点极其重要

必须始终跟踪国外研究成果,更重要的是放开视野,必须充分认识未来技术的系统性,特别是跨界性,如果认识不到跨界性,那么未来制造及相关技术将不属于我们,因为不可能用好

需要抓紧技术和管理跨界人才的培养,特别是让那些业内的专家走出去,只有这样,才有可能用好MBD这类跨界技术

MBD实施更要带动供应商,这是一个系统工程

在实施MBD过程中,最难的将是工作流程再造和信息构架构建。

总之,这是一个长期而艰难的工作。因此必须静下心来,正视差距,切忌好高骛远

有关实施过程中的一些技术问题,将在后续逐步展开讨论

工业互联网

产业智能官 AI-CPS

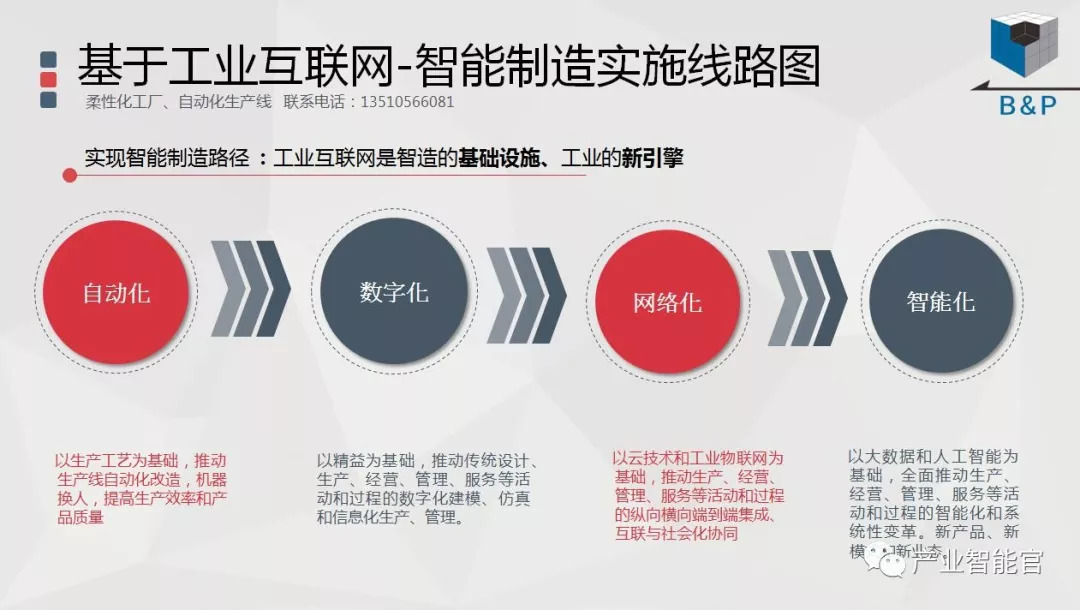

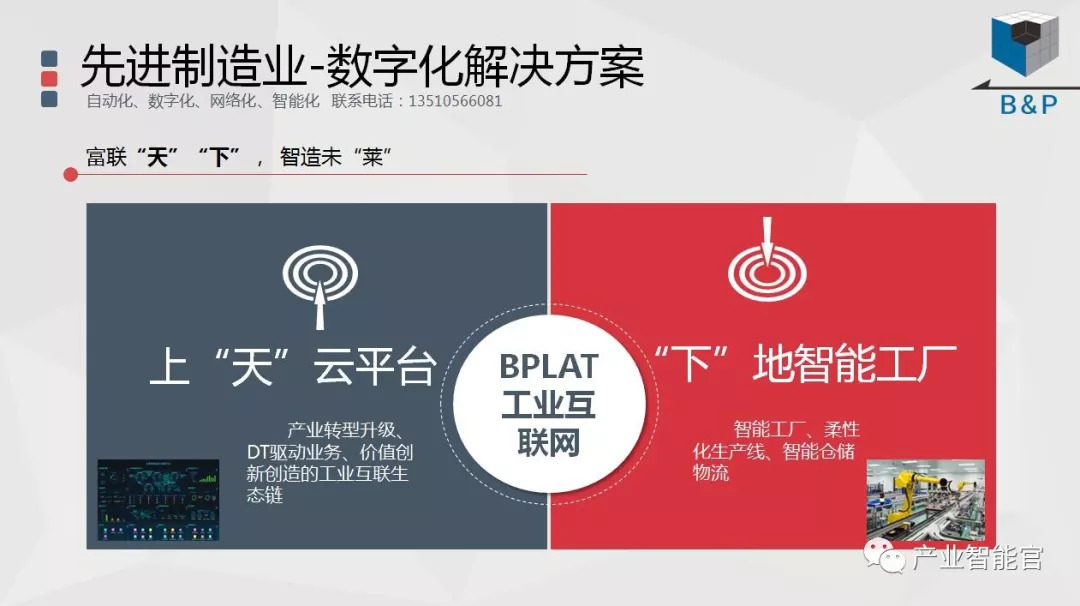

加入知识星球“产业智能研究院”:先进产业OT(工艺+自动化+机器人+新能源+精益)技术和新一代信息IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建状态感知-实时分析-自主决策-精准执行-学习提升的机器智能认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。