【数字孪生】工业互联网支持下的数字孪生车间

工业互联网支持下的数字孪生车间

作者简介

陆剑峰(1973—),男,博士,副教授,同济大学CIMS研究中心副主任,主要从事智能制造、数字化工厂方向的研究。

摘要:随着信息时代的发展,数字孪生技术已成为实现智能制造的方法之一。首先说明了数字孪生的产生背景,数字孪生技术是实现信息空间和物理空间信息数据融合的重要方法、手段。接着从模型、数据、应用等不同方面,对智能车间数字孪生技术进行了探讨,同时比对了不同公司对数字孪生技术在车间应用的侧重点。通过比较智能车间相关概念,得出了数字孪生车间是一种新的车间运行模式,其关键问题是实时数据传输。工业互联网是一种将人、数据和设备等连接起来的网络技术,通过物联网等技术可以实现实时数据传输。分析了工业互联网技术的发展及工业互联网技术对实现数字孪生车间的技术支持,最后对数字孪生技术的发展进行了展望。随着数字孪生技术在车间中的运用,数字孪生车间必将成为未来智能车间的一种重要的实现方式。

关键词:数字孪生车间;信息融合;实时数据传输;工业互联网;物联网

0 引言

随着新一代信息技术的发展,如何实现智能制造正成为各国需要解决的问题,而如何实现制造的物理空间和信息空间的数据互联互通是其中的核心问题之一。数字孪生技术是解决该问题的有效途径之一。自2016年以来,Gartner公司一直将数字孪生技术作为十大战略科技发展趋势之一[1] ,王肖景等[2]将数字孪生技术和工业互联网技术并列为智能制造的七大关键技术。本文从数字孪生的产生背景、数字孪生技术及其发展、工业互联网技术概要和工业互联网技术对数字孪生车间的构建支持等四方面进行阐述。

1 数字孪生的产生背景

数字孪生就是通过数字化的方式在信息空间创建物理实体的虚拟模型,并利用数据模拟物理实体在现实环境中的行为。通过虚拟模型和物理实体之间的信息融合、数据交互,为物理实体提供更多的优化决策和风险预估[3-7]。

Michael Grieves于2003年提出的“与物理产品等价的虚拟数字化表达”被看作是数字孪生的雏形,其是为了更好地实现产品全生命周期管理[4-5]。但是,由于当时技术不够支持该概念,且人们的认知有限,其并未得到足够的关注。数字孪生概念源自美国空军研究实验室于2011年提出的计划,旨在解决未来复杂服役环境下的飞行器维护问题及寿命预测问题[8]。自此,数字孪生这个概念才引起了学者们的注意,并且得到了不断补充和完善。随着人们意识到数字孪生技术对于实现物理信息系统的便捷,Rios等[9]提出数字孪生技术不应只是面向飞行器等较为复杂的产品。人们开始思考数字孪生的其他应用方向,因此数字孪生技术被应用到了更为通用的产品上。

数字孪生模型是由物理实体、虚拟模型、孪生数据、服务系统以及相互之间的连接等五个部分组成的五维结构模型[10]。其中模型和数据是数字孪生技术的核心,且孪生数据是实现物理信息融合问题的关键之一。只有通过物理空间的数据,才能够建立虚拟模型,并且驱动其运行。同样,也只有信息空间的虚拟模型运作后产生的数据,才能够更好地为物理空间的运作提供更好的决策和风险预估等。数字孪生技术能够有效地解决信息空间和物理空间信息数据难以融合的问题。

2 数字孪生车间技术及其发展

2.1 数字孪生车间概念及应用

车间是制造业的基础组成部分,如何实现智能车间是目前关注的热点,数字孪生车间是实现智能车间的有效方法之一。陶飞等[11-12]提出了数字孪生车间的概念,并且认为数字孪生车间是未来车间发展的新模式,以此来解决物理空间和信息空间交互融合等问题。

文献[11-12]将数字孪生车间分为物理车间、虚拟车间、孪生数据和车间服务系统等四个部分,并对数字孪生车间概念、运行机制及关键技术等方面进行了较为全面的阐述。Cunbo Zhuang等[13]基于卫星装配车间上数字孪生技术的应用模式,提出了其中四个实时获取、组织和管理物理装配车间数据关键技术,构建装配车间的数字孪生体,数字孪生技术和大数据驱动下的装配车间预测及基于数字孪生的装配车间的生产管理和控制服务。

在整体车间构建方面,Hao Zhang等[14]基于数字孪生技术,提出了一种个性化快速设计生产线方法,同时提出了相关的优化算法和三种可实现的关键技术进行技术支持。朱志民等[15]在轨道交通转向架流水线精益制造中引入了数字孪生车间概念,为其建设提供了理论支持。Jiewu Leng等[16]提出了一种基于数字孪生的信息物理系统,用于大规模、个性化定制的并行控制智能制造车间。陈振等[17]在分析了现有飞机装配车间的特点和问题后,提出了一种飞机数字孪生装配车间架构,并对其中的关键技术进行了研究。其按照陶飞等提出的数字孪生车间架构,进行了架构划分。

车间孪生数据是整个系统运作的关键,如何实现数据的实时采集和实时传输是实现数字孪生车间的重要问题之一。Thomas等[18]进行了关于自学习工厂生产数据的实时采集及仿真数据处理方面的相关研究。Thomas等[19]在多模态数据采集和评估上也进行了相关的研究。Yi Cai等[20]在制造相关的传感器数据和数据融合等方面进行了数字孪生数据融合相关的理论研究。Roβmann等[21]提出了一种关于3D模型实时数据管理的数据库架构,能够为产品的设计制造等提供新的可行性方案。陶飞等[12]对数字孪生车间数据融合、信息融合等方面展开了讨论。

数字孪生车间的最终目的是实现对物理车间的运行等方面进行一定的指导,如实现车间监控、物流指导、故障预判、设备维修及设备维修教学等。姜康等[22]通过构建车间虚拟模型、现场实时状态数据驱动模型,来实现对车间整体状态监控。文献[23-25]中,各学者也对设备健康预测、故障定位等方面进行了相关的研究。

对于数字孪生技术,不同企业有着不同的看法,也有着不一样的研究。西门子公司提出了“数字化双胞胎(digital twin)”概念[26],推出了一系列相应的开发软件,如NX系列,致力于通过帮助企业构建生产系统模型,实现从产品设计到生产过程的全自动化。PTC公司基于数字孪生开发了T-System系统,致力于通过实现物理世界和虚拟世界的连接,为客户提供产品的售后服务与支持[27]。达索公司通过自开发的软件3D Experience来实现对产品设计的不断优化[28]。GE公司通过数字孪生来实现对产品健康状态和性能的预测[29]。

2.2 虚拟车间、数字化车间、数字孪生车间的比较

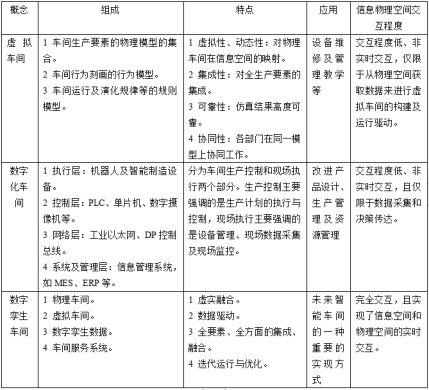

目前,智能车间技术已经从原来的物理空间拓展到了信息空间,其间出现了新的车间相关概念。虚拟车间、数字化车间和数字孪生车间比较[30-32]如表1所示。

表1 虚拟车间、数字化车间和数字孪生车间比较

虚拟车间是物理车间在信息空间中的映射,其包括对物理车间全部生产要素的物理刻画和行为表述,是通过车间现场数据进行驱动的模型,能够直观地展现物理车间的运行状态。数字化车间是数字化、网络化等技术在车间中的综合应用,利用数控设备与信息管理系统的集成,实现对生产计划的控制和执行,以提高系统柔性和设备效率。而数字孪生车间是数字孪生技术在车间中的应用,包含虚拟车间和数字化车间,其主要是通过物理车间和虚拟车间之间的双向映射交互,利用数字孪生数据驱动数字孪生车间进行迭代优化运行,实现车间的生产和管理的最优。

数字孪生车间既包含了虚拟车间,又包含了数字化物理车间。虚拟车间缺少对实时数据的采集,只能够虚拟化地表达车间模型,难以对车间的实时状态进行表达。而数字化车间实现了车间数据的采集,但是由于缺少有效的车间虚拟模型,降低了对数据的利用率,且车间管理系统和物理车间之间难以进行实时的数据交互。数字孪生车间能够有效地将两者进行结合,实现信息和物理空间之间的数据融合问题。对于数字孪生车间应用而言,目前所需要解决的问题之一是信息空间和物理空间之间的实时数据传递问题,因此在数字孪生车间的构建中加入工业互联网平台。通过工业互联网技术的快速数据传递和实时数据处理功能,解决数据交互延迟等问题。

3 工业互联网技术概述

3.1 工业互联网技术要素

GE公司于2013年6月提出了工业互联网战略随后于2014年3月联合AT&T、思科、IBM和英特尔发起了美国工业互联网联盟。该联盟于2015年6月发布了第一版工业互联网参考架构[33]。2013年1月,美国提出《国家县级制造创新网络:初步设计》;2013年4月,德国提出“工业4.0”战略;2015年5月,中国提出“中国制造2025”; 2015年6月,日本颁布的《2015年版制造业白皮书》等。

各国非常重视工业互联网技术,并将其列为各国的研发重点[34]。工业互联网等技术开始成为全球讨论的热点,同时各国也开始加大了相关技术的研发,争取引导和占领相应的市场。

工业互联网融合了机器学习、大数据、物联网、通信技术和网络技术等,工业现场使用传感器、控制器和数据传输技术进行信息数据的快速传递,利用边缘计算等先进数据处理方法对数据进行整合,并将其融入到工业生产现场。通过网络技术,实现工业生产现场与企业信息系统间信息数据的融合,实现工业一体化,推动实现智能制造[35]。

工业互联网是由感知识别层(由传感器和控制器组成)、网络连接层、云端管理平台层和数据分析层组成的四层架构[36]。首先,感知识别层进行设备数据获取。然后,所获取的数据经由网络连接层传递到平台汇聚层。最后,数据经过云端平台进行选取、运算、存储后,在数据分析层,利用机器学习等算法进行分析,进而转变成可供系统运行的参考决策。工业物联网是物联网在工业上的应用。工业互联网是物联网应用中重要的第一步[37]。

在车间范围内,工业互联网技术实施是在工业物联网的基础上实现,而物联网的基础是网络技术,因此网络通信技术、信息处理技术和安全技术等也是工业互联网的关键技术。由于其要实现“万物互联”,因此低成本、低功率、高精度和高感应速度的传感器和控制器是实现物联网技术所必不可少的。但是现有的生产车间设备上部署了一定数量的传感器,将全部传感器取代难以实现且成本巨大,因此需要采用设备兼容技术来解决各设备之间通信问题[38-41]。现有设备之间采用现场总线进行通信。 Profibus、CAN、DeviceNet和Modbus等协议,已经很好地实现了兼容性问题[41-42]。

3.2 工业互联网对数字孪生车间的构建支持

实现数字孪生车间技术要求之一是实现实时数据融合问题。工业互联网技术通过物联网等技术来实现万物互连,并通过边缘计算有效地解决车间生产的实时性和可靠性。物理车间通过传感层将数据通过网络层传递到应用层进行数据处理等,最后传递到虚拟车间。同样在虚拟车间中的仿真结果也可以反方向作用到物理车间,通过网络层中数据快速传递能力、结合计算机的强大计算能力,最后实现了物理车间和虚拟车间的实时同步[43]。车间服务系统物理车间和虚拟车间之间大量的信息数据通过网络层也可以实现快速传递。

目前,各学者提出了一系列实现信息物理空间数据传输的车间技术。屈挺等[44]在对企业目前所面临的生产系统与物流系统之间的联动运作问题进行分析后,基于数字孪生技术,提出了一种物联网驱动的多环节联动运作机制。卢阳光等[45]设计了一种基于工业物联网的汽车工业敏捷规划仿真模型。通过与传统的规划方法比较,证实了其有效性和高效性。该模型推动了工业物联网技术和数字孪生技术同实际生产的结合。丁凯等[46]发明了一种基于数字孪生技术的车间智能制造系统,其构建了智能车间制造物联网,能够实现数据信息传递的实时性。

工业互联网所谓的“万物互联”不仅是物理实体之间的相互联接,而且是物理空间和信息空间的相互联接[47-48],同样也包含信息空间之间的联接。对数字孪生车间内部结构而言,数字孪生技术的应用需要物联网技术的支持。数字孪生技术最后需要实现的是信息空间和物理空间之间的交互融合,而需要达到该目标就必须需要实现信息数据快速处理和传输的低延时,甚至可以忽略延时。数字孪生技术中虚拟模型是根据物理空间数据进行创建,其驱动需要实时的物理空间数据的传递[48-49]。对于数字孪生车间的外界交互而言,工业互联网技术能够帮助多平台数字孪生车间、车间和用户之间实现数据的交互,从而实现真正的万物互联。从这两方面来看,数字孪生技术的实现离不开工业互联网技术的支持,而且数字孪生技术的实现也会促进工业互联网技术的发展和应用推广。

4 结束语

数字孪生车间能够很好地解决信息空间和物理空间之间的数据信息融合问题,但是现有的数字孪生车间技术只能够在理论方面进行完善,主要问题是现有的信息技术难以满足其部署要求。随着数字孪生技术在车间中的运用,数字孪生车间必然成为未来智能车间的一种重要的实现方式。

从模型的角度来看,通过各企业推出的虚拟模型构建的软件生成的模型,其定义格式之间相互不兼容,且各企业对于数字孪生技术的应用各有所侧重。如何实现各软件格式之间的兼容性将解决目前大企业各自发展、小企业难以发展的局面。

从数据传输和工业互联网角度来看,目前工业互联网多使用有线传输,但是无线更适合变化的工业生产现场环境。传感器技术将进一步配合无线传输的发展,5G无线技术将加快发展速度和部署进度,实现孪生车间中数据低延时和高可靠性[50]。

从车间服务系统来看,像PLM、MES等车间管理系统的应用将会不断地加大部署,并且从基于工业互联网平台向云服务平台发展,以增加服务系统的灵活性和轻便性。

参考文献:

[1]郭嘉凯.数字孪生:连接制造物理世界和数字虚拟世界的最佳纽带[J].软件和集成电路,2018,406(9):4.

[2]王肖景.智能制造的7大关键趋势[J].宁波经济(财经视点),2018,477(8):58-59.

[3]屈国强.促进智能制造发展的模式、路径及突破口研究[J].决策探索(下半月),2017(2):34-37.

[4]张龙.从智能制造发展看数字孪生[J].软件和集成电路,2018,406(9):59-62.

[5]GRIEVES M.Digital Twin: Manufacturing excellence through virtual factory replication[EB/OL].[2015-03-01].https://www.researchgate.net/publication/275211047_Digital_Twin_Manufacturing_Excellence_through_Virtual_Factory_Replication.

[6]时培昕.数字孪生的概念、发展形态和意义[J].软件和集成电路,2018,406(9):30-33.

[7]庄存波,刘检华,熊辉,等.产品数字孪生体的内涵、体系结构及其发展趋势[J].计算机集成制造系统,2017,23(4):753-768.

[8]GLAESSGEN E,STARGEL D.The digital twin paradigm for future NASA and U.S.Air Force Vehicles[C]//Collection of Technical Papers- AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference,2012,53rd AIAA/ASME/ASCE/AHS/ASC Structures,Structural Dynamics and Materials Conference.American Institute of Aeronautics and Astronautics Inc.2012:1-14.

[9]JOS R,JUAN C,OLIVA M,et al.Product avatar as digital counterpart of a physical individual product: literature review and implications in an aircraft[C]// 22nd ISPE Inc.International Conference on Concurrent Engineering (CE2015).2015.

[10]数字孪生及其应用探索[J].计算机集成制造系统,2018,237(1):4-21.

[11]陶飞,张萌,程江峰,等.数字孪生车间—一种未来车间运行新模式[J].计算机集成制造系统,2017,23(1):1-9.

[12]陶飞,程颖,程江峰,等.数字孪生车间信息物理融合理论与技术[J].计算机集成制造系统,2017,23(8):1603-1611.

[13]ZHUANG C,LIU J,XIONG H.Digital twin-based smart production management and control framework for the complex product assembly shop-floor[J].The International Journal of Advanced Manufacturing Technology,2018,96:1149-1163.

[14]HAO Z,QIANG L,XIN C,et al.A digital twin-based approach for designing and decoupling of hollow glass production line [J].IEEE Access,2017,5(99):26901-26911.

[15]朱志民,陶振伟,鲁继楠.轨道交通转向架数字孪生车间研究[J].机械制造,2018,56(11):13-16.

[16] JIEW L,HAO Z,DOUXI Y,et al.Digital twin-driven manufacturing cyber-physical system for parallel controlling of smart workshop[J].Journal of Ambient Intelligence and Humanized Computing,2019(10):1155-1166.

[17]陈振,丁晓,唐健钧,等.基于数字孪生的飞机装配车间生产管控模式探索[J].航空制造技术,2018,61(12):46-50.

[18]THOMAS H J, SCHOCK C, LEHMANN C, et al. The digital twin: demonstrating the potential of real time data acquisition in production systems [J]. Procedia Manufacturing, 2017(9):113-120.

[19]THOMAS H J, CHRISTIAN L, ROLF S. The digital twin: Realizing the cyber-physical production system for industry 4.0[J]. Procedia Cirp, 2017, 61:335-340.

[20]ROMANN J, SCHLUSE M, WASPE R, et al. Real-time capable data management architecture for database-driven 3D simulation systems[C]//International Conference on Database & Expert Systems Applications,Springer-Verlag, 2011.

[21]RGEN R,SCHLUSE M,WASPE R,et al.Real-time capable data management architecture for database-driven 3D simulation systems[C]//International Conference on Database & Expert Systems Applications,2011.

[22]姜康,柯榕,赵小勇,等.数字化车间虚拟监控系统研究[J].航空制造技术,2016,59(20):97-100.

[23]LI C ,MAHADEVAN S,LING Y,et al.Dynamic bayesian network for aircraft wing health monitoring digital twin[J].AIAA Journal,2017,55(3):930-941.

[24]TAO F,ZHANG M,LIU Y S,et al.Digital twin driven prognostics and health management for complex equipment [J].CIRP Annals - Manufacturing Technology,2018,67(1):169-72.

[25]SESHADRI B R,KRISHNAMURTHY T.American institute of aeronautics and astronautics 25th AIAA/AHS adaptive structures conference-grapevine, 25th AIAA/AHS adaptive structures conference-structural health management of damaged aircraft structures using digital twin concept[C]// Aiaa/ ahs Adaptive Structures Conference,2017.

[26]Siemes.Digital twin - Driving business value throughout the building life cycle [EB/OL].[2018-08-28].https://new.siemens.com/global/en/products/buildings/contact/digital-twin.html.

[27]PTC.What is digital twin technology[EB/OL].[2018-08-09].https://www.ptc.com/en/product-lifecycle-report/what-is-digital-twin-technology.

[28]FOURGEAU E,GOMEZ E,ADLI H,et al.System engineering workbench for multi-views systems methodology with 3DEXPERIENCE platform.The aircraft RADAR use case[M]// Complex Systems Design & Management Asia.Springer International Publishing,2016.

[29]SCHLEICH B,ANWER N,MATHIEU L,et al.Shaping the digital twin for design and production engineering[J].CIRP Annals - Manufacturing Technology,2017,66(1):141-144.

[30]张洁,石柯.虚拟车间动态重构模型的研究[J].高技术通信,1999(5):25-29.

[31]徐富亮.虚拟车间的研究、设计与实现[D].武汉:武汉理工大学,2009.

[32]佚名.数字化车间[EB/OL].[2019-04-08].https://wenku.baidu.com/view/cf884fdd3169a4517623a3cb.html.

[33]周倩.GE工业互联网五年历程[J].中国工业和信息化,2018,3(7):28-34.

[34]张程.欧美国家制造业发展战略措施综述[J].中国市场,2018,9(1):80-82.

[35]沈苏彬,杨震.工业互联网概念和模型分析[J].南京邮电大学学报(自然科学版),2015,35(5):1-10.

[36]夏志杰.工业互联网的体系框架与关键技术——解读《工业互联网:体系与技术》[J].中国机械工程,2018,29(10):1248-1259.

[37]张巍,高汝熹,车春鹂.工业物联网技术链、产业链、价值链互动机理研究[J].上海管理科学,2010,32(6):51-57.

[38]王莹,王金旺.工业物联网技术方案及发展大潮[J].电子产品世界,2018,25(3):9-14.

[39]王浩,李玉,秘明睿,等.一种基于监督机制的工业物联网安全数据融合方法[J].仪器仪表学报,2013,34(4):817-824.

[40]汪新成.物联网的体系结构与相关技术[J].硅谷,2013,6(16):6-14.

[41]李士宁,罗国佳.工业物联网技术及应用概述[J].电信网技术,2014,3(1):26-31.

[42]梁芝飑.现场总线技术的研究和开发[D].杭州:浙江大学,2002.

[43]HE Y,GUO J,ZHENG X.From surveillance to digital twin: challenges and recent advances of signal processing for industrial internet of things [J].IEEE Signal Processing Magazine,2018,35(5):120-129.

[44]屈挺,张凯,罗浩,等.物联网驱动的“生产-物流”动态联动机制、系统及案例[J].机械工程学报,2015,51(20):36-44.

[45]卢阳光,闵庆飞,王奕斌.基于工业物联网的汽车工业敏捷规划轻量级仿真模型[J/OL].[2018-07-23].http://kns.cnki.net/kcms/detail/51.1196.TP.20180723.1747.010.html.

[46]丁凯,张富强,张旭东,等.一种基于数字孪生的车间级智能制造系统及其配置方法:CN108427390A[P],2018-08-21.

[47]彭瑜.物联网技术的发展及其工业应用的方向[J].自动化仪表,2011,32(1):1-7.

[48]景轩,姚锡凡.走向社会信息物理生产系统[J/OL].[2019-02-18].https://doi.org/10.16383/j.aas.2018.c180274.

[49]胡凡成.基于Unity 3D的实时数据驱动数字化车间研究[D].长沙:湖南大学,2018.

[50]林玮平,魏颖琪,李颖.5G在工业互联网上的应用研究[J].广东通信技术,2018,38(11):24-27.

本文刊登于《自动化仪表》2019年第5期。

引用本文:

陆剑峰,王盛,张晨麟,张浩.工业互联网支持下的数字孪生车间[J].自动化仪表,2019,40(5):1-5.

先进制造业+工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进制造业OT(自动化+机器人+工艺+精益)技术和工业互联网IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建“状态感知-实时分析-自主决策-精准执行-学习提升”的机器智能、认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。