中国铁路“智能员工”已上线,动车组智能检测机器人长啥样?

大数据文摘授权转载自机器人大讲堂

作者:Jack

我国每天有1400多列动车组奔驰在25条高速线路上,动车组结构精密、零件多,在高速铁路“零误差、零缺陷、零故障”的理念下,风驰电掣般的运行速度背后,有着无数的运营检修人员为乘客保驾护航。

据了解,动车组每跑完7200公里或者运营48小时,都要来到动车运用所进行一次检修,因此动车运用所也被称为动车“4S店”。

在原先,检测一般需要2名一级作业人员下到地沟,用眼睛看、用手摸,手电筒照、用尺子量,重点对走行部、制动系统进行检查、修理或更换。

一列标准8编组动车,长208米,检修往往需要4个人钻到昏暗的地沟里,花150分钟才能完成检修。规模较大的动车所,每日需检修数量达到60列。

因为日常检修作业时仅一节车厢的车底就有3000多颗螺栓要检查,而一列标准8编组的动车检修,零部件超过1万个,一次一级检修需要工作人员弯腰300多次,敲击5000多次。

如今,该类动车组检修作业已经逐步由“人检”向“机检”转变,在上海动车段上海虹桥动车运用所、京张高铁动车组、广州动车段三亚动车运用所等场景,动车智能检测机器人已经得到应用,动车组车底检测可以初步实现少人化。

动车底的机器人如何检修?

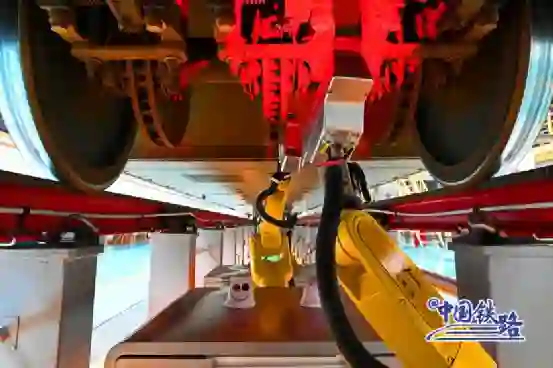

一般而言,动车智能检测机器人由车底机器人、360度综合检测系统、控制单元、多视觉图像采集单元、数据处理中心等部分系统组成,主要用于对动车车底及关键部件进行全方位检查、信息采集和数据分析,以保证动车行驶安全。

对开发商而言,用机器人进行动车智能检测并没有想象中那么简单,首先在车型上,需要能匹配包括复兴号在内的多种型号动车组,并实现对动车组的自动扫描、检测和数据分析。其次,智能检测机器人需要能匹配并能够检查、判断动车组车底走行部位的设备和配件情况,最后是机器人需要能在动车所检修库的股道里进行移动作业,需要能够长距离的直线运动加上高精确度作业。

在原先,车底有些部位的高度距离地面约1.85米,动车组车底空间狭小,对于齿轮箱、牵引电机、车轴、制动盘、空气弹簧等关键部件,肉眼难以全角度检查,再考虑到人的身高,动车组机械师们只能通过登高、半蹲等姿势尽力探查,许多部位更是只能趴伏仰视检查,导致许多死角看不到,工作难度较大且容易漏检而造成安全隐患。

在工作中,动车智能检测机器人首先要驶入动车运用所相关股道,等待工作人员确认好作业轨道环境和机器人状态,智能检测机器人进入自检模式。之后,智能检测机器人向着动车组缓慢前进,对动车组进行全自动扫描与定位,随后运用激光雷达导航及定位技术,机械臂从股道重联端向动车列位行驶。

机器人准确运行至转向架下方后,开始对车底关键部件进行检查。一般而言,从动车组的车头到车尾,检测小车一来一回检测完成,车底的行走距离约850米,要求每次停下检测的位置误差不能超过1毫米。

进入具体检测环节,智能检测机器人需要全自动地对动车组车底及关键部件进行快速扫描、识别定位,设备采用激光雷达(LiDAR)导航及定位技术,全自动对动车组车底及关键部件进行全景快速扫描、精扫检测、远程数据分析和3D图像处理,最终实现例如动车组外观可视部件的松脱、断、渗油以及磨耗件到限检测。

由于需要具备复杂空间作业能力,一般而言,动车智能检测机器人系统还配有六轴工业机器人和机器人升降装置,从而可以伸入人手臂无法到达的地方,实现多角度20厘米的近距离观察检修。不断挥舞的动车组智能检测机械臂可以360度旋转,轻松以任意姿态实现对车底关键部件的多角度拍摄检测和无死角检查。

据了解,动车组检修所对智能检测机器人的应用不是一蹴而就,而是从一开始承担车底温度传感器、制动盘等重点部位进行照片拍摄任务,后续进行了三四千次的重复试验,一次次减少误差提高精度,才又扩大到动车组排障器、扫石器、撒砂管高度,闸片厚度等方面。

目前已经最终把AGV小车(双脚)、机器人(手臂)、机器视觉(眼睛)、图像识别和数据传输(大脑)等不同硬件系统融合、贯通,得到一个完善的整体解决方案。智能检测机器人可对动车组车底及转向架区域42处关键可视部件进行精准故障识别,但对车底传感器、轮对等十余处可视部件还存在误报情况,这些问题工程师仍在继续跟踪调试完善。

智能检测机器人优势显著

但综合而言,机器人巡检无疑具备灵活性高、效率高、准确率高等优势。

据了解,得益于高精度的视觉系统,智能检测机器人可以模拟人工作业,达到人眼分辨率,检测一组8节车厢的智能复兴号动车组,机器人大概需要采集920张高清图片,采集高清图片后,检测出的数据将通过无线传输技术实时传输至图像识别服务器,由图像识别服务器进行分析、诊断。为了保证低延时,机器人和主机之间的数据联通也逐步提升到千兆网络传输,目前对一节车厢的数据进行分析后,仅需2分钟即可回传,较之前的速度快了一倍。

同时,机器人会利用深度学习和特征识别相融合的图像算法,与数据库内的图片进行比对,快速识别设备异常情况,智能检测机器人也会将检测出的问题时推送给作业人员,由作业人员进行现场核实。同时,机器人可以将自身状态以及识别的设备异常信息,实时发送到手持终端,为机械师的复检提供数据支持。

在这个过程中,每一次体检行为每一帧画面都会被服务器保存下来,犹如飞机“黑匣子”可追溯。在每一次检修时,服务器就会自动调取前一次的“体检画面”,对于风险点重点检查。

智能检测机器人投入使用后,只需要一人手持平板跟随‘机器人’进行看车作业,智能检测机器人检测的效率是人工检测效率的三倍左右,能够更高效地完成检测任务,检修效率高,节省时间和人力物力成本。除了精准完成检测任务,智能检测机器人还能够时刻保证最好状态,精准识别故障,降低人工检查的失误率和误报率。

除此之外,也有集成商企业正在尝试建立信息化平台,打通并实现数据共享。例如检修数据能够与既有的动车组轮对踏面检测系统和受电弓车顶状态动态检测系统平台互联互通,进行数据汇总、分析、管理,实现任意平台都能查看所有异常数据。

保证机器人工作安全、流畅是机器人巡检工作的重要一环,为了提高效率,有企业采取了电驱动的协作机器人作为机械臂,同时配备多形式供电系统和最新的安全防撞排障系统。而在一些动车组的尝试中,也为机器人加入了深度学习算法和最新视觉技术,实现了从扁平化图像分析到多维图像分析的改变。在检修作业人员的帮助下,通过深度学习算法,机器人会变得越来越聪明,故障分析正确率能不断提高。

相比于传统的人工检测,智能检测机器人的作业效率为人检作业效率的近3倍,目前装备了最新的高速高分辨率图像处理系统和深度学习算法的动车组智能检测机器人作业时,无论是效率还是精确度都比人工检测要高。

它能够实现对车底部件全景快速扫描和智能分析,一列8节车厢的动车组总体检修时间可从2.5小时缩短至45分钟,极大地提高检修效率。例如库线检修能力可以达到现有模式的1.5倍,有效提升了动车组一级检修的作业效率和作业质量,降低了动车运用所的检修成本。

国内已知进行了智能检测机器人系统开发的企业有几家,包括松兴电气股份有限公司、苏州华兴致远电子科技有限公司、成都铁安科技有限公司等。

据了解,围绕轨道交通智能化安全检测及信息化大数据领域,华兴致远已获得一百多项专利,相关报道显示,华兴致远1台机器人设备相当于增加6股道12列位的检查线,车底机器人组均发现故障0.84件,较常规检修作业提高63%;关键项点故障识别率达100%,一个标准组识别检测点达16000多个,且多款产品入选中国铁路总公司重点研发项目,并完成现场试用,进入正式运用和推广阶段。

结语与未来

从智能动车组列车到智能检修机器人,从智慧检修平台到智能钢轨减磨装置……如今,依托于大数据、人工智能等新技术,智能化设备设施和平台系统已经越来越多的运用在铁路系统的运营、管理、维修、服务的各个环节。但也要看到的是,目前,智能检测机器人还在初级阶段,未来还有非常多的提升空间。

检修自动化智能化进程是铁路整体化提升的一个缩影,传统铁路已经开始朝着智慧铁路进化。

高铁本身汇集了当今各种先进技术与设备设施,行驶在其上的智能动车组列车采用北斗导航系统,不仅集车站自动发车、列车在区间内自动运行、列车到站自动停车等技术功能于一身,还通过加入PHM系统(动车组预测与健康管理系统),能实现对动车组关键指标实时监控、预警、报警,并以精准预防修为目标,拓展视情维修功能。

目前我国高铁还已经能够实现自动驾驶,部分列车自身携带了2500余个传感器,可对车体振动、声光环境等变化进行实时监测,实现故障预测,智能运维,保障列车的运行安全,调度智能排程系统,更是能够实现动车组检修运用计划编排人机互控,优化车组上线计划安排,自动预警关键因素。

“机器人智慧检修”只是科技创新的重要一环。与机器人相对应的无线蓝牙游标卡尺、电子标签等智能检修工具的使用,也大大提升了检修工作的效率和准确率,在节约了人力和生产成本的同时,也提高了工作质量。

在未来整体的“智慧检修”中,通过大数据中心等动车车辆信息化建设,能对包括对生产过程、物资成本、典型故障等数据进行整合、分析,生成统计报表、分析结论,为各部门各层级管理人员决策提供有效的数据支撑。

当前,智能检测机器人在动车检测领域内虽未完全普及,但是它高效率、高精准度以及高质量的优势已经帮助其在动车检测工作中赢得一席之地,未来,随着越来越多省份尝试在检修的设备上尝试应用“机器人与人工智能”技术,必然将进一步提升“智慧检修”的水平,智能检测机器人会为更多的动车组保驾护航,为人们的出行打下更可靠的安全基础,也将带来更多智能化升级的可能性。