【协作机器人】人机协作机器人的核心是多传感器技术与智能控制算法、工业机器人协作应用挑战

人机协作机器人的核心:多传感器技术与智能控制算法

最近一年人机协作机器人 大火.

过去人们一直苦恼于机器人概念虽好, 却难以广泛应用的难题. 全世界的机器人加起来不过几十万台量级. 这怎么都不像一个大市场.

人机协作仿佛一把金钥匙,打开了另一扇门:只要我们能实现安全的机器人, 使得人机共存, 机器人应用的障碍就会被解除,巨量市场瞬间就会爆发出来.

Really? 人机协作究竟是什么天外飞仙?

人机协作机器人(Collabrotive Robot)的概念其实非常早就已经出现.

机器人相比人类在功率, 重复性等方面具备极大的优势,因此在汽车等工业领域广泛应用. 但绝大部分机器人都是"开环控制系统",几乎没有系统反馈如触觉, 听觉,视觉等. 完全是一个没有灵魂的野兽.为了保护操作员,机器人必须被关在笼子里面. 这很正常,几乎所有的大功率设备都会有防护措施:汽车引擎有发动机舱隔离,机床有金属外壳隔离. 机器人在工作的时候必须被封闭围栏保护起来.

有些工作如上下料,如果物料不规整, 机器人就不好取放.通过视觉等手段代价太高,或技术上不可行(乱序抓取,多种类物料抓取). 用人工上下料更为经济. 但安全规范要求以下流程:

进入机器人工作区域前,手动机器人停机

操作员进入机器人工作区间

完成上下料工作

离开机器人工作区间

手动使能机器人继续工作

这套流程很复杂. 效率低, 而且容易出错.一不小心就是安全事故.

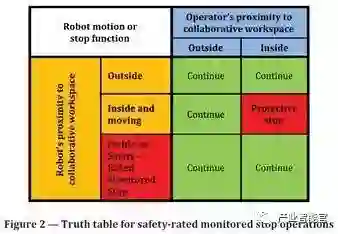

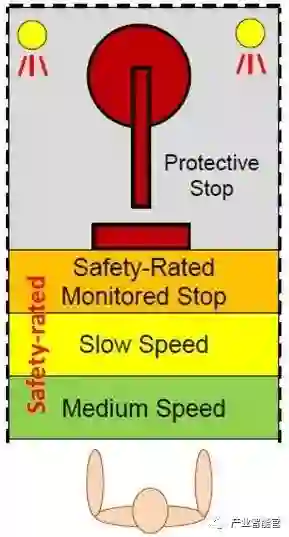

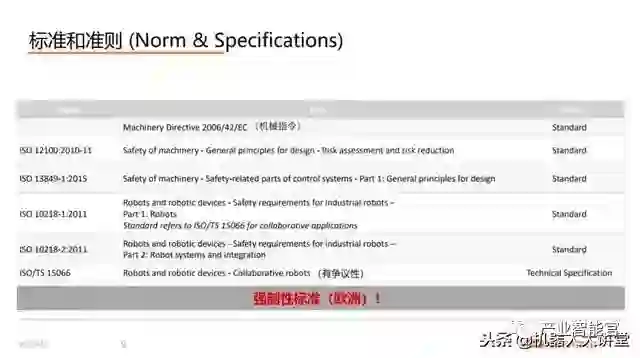

为了确保安全, ISO10218规范出台, 提供了一系列指导意见和建议. 工程师通过视觉,激光等手段监控人类行为,根据安全区域划分, 确定保护行为,如机器人自动降速, 降功率, 关闭使能等操作. 一旦人类进入伤害区域, 机器人必须完全停止.

以上操作, 就是最早 的"人机协作操作"Collaborative Operation.

很多人认为上面的保护措施太保守. 人机虽然共存于同一空间, 但无法共同工作. 最大的担心就是机器人太粗暴,易伤人.

因此新的思路从几个方面开展:

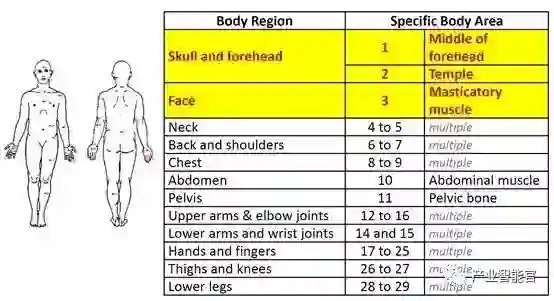

1. 对人体承受伤害的能力进行评估.确定等级. 例如屁股和眼睛可以承受的伤害肯定不一样.

2. 对机器人本体, 末端执行器和外部环境进行评估和改善,例如避免使用尖锐的工具手, 在机器人表面加装软性保护材料

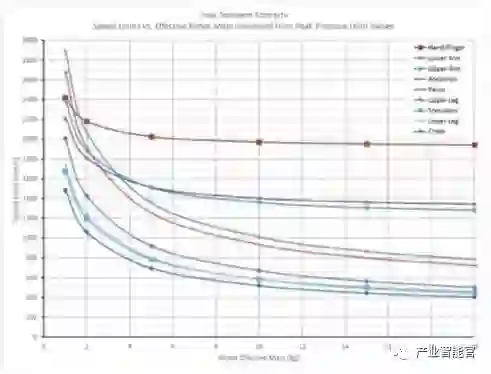

3. 基于评估结果,计算某一具体环境下, 机器人不伤害人类的最大速度, 功率,力矩等信息, 并对机器人进行速度和距离控制.

4. 人机共存, 进行人机协作操作的时候, 机器人采用保护性动作,人离开协作区域后, 可以自动恢复全速运行.

5.通过防碰撞,拖拽示教等手段进行人机协作

以上改进措施通过ISO 15066(Robots and robotic devices — Collaborative robots)进行规范。目前这一协议还在TS阶段,尚未成为ISO标准。

从上面的描述可以看出几个问题:

1. 人机协作是个系统工程, 不是机器人本身的问题. 再安全的机器人,如果末端装一把匕首,依然不能"人机协作". 因此需要对外界环境和工具做出综合评估(Risk Assessment).

2. 对环境评估计算的算法很复杂,不易执行. 即使有了计算结果,也很难执行,确保不出错.

怎么办,聪明人当然会简化问题,限制机器人绝对速度和力矩,确保大部分工作状况下不伤人,略过环境评估环节,加强防碰撞和拖拽示教的地位。于是,UR横空出世,由此带动一波人机协作风潮。

仿UR机器人成为人机协作机器人的代名词。

但我们追本溯源会发现,UR只是人机协作模型的一个简化版。人机协作本质上是一个系统工程,需要对环境进行详尽评估,并通过先进的闭环控制技术进行控制。

因此多传感器技术和柔性控制算法才是人机协作的核心。只要控制手段到位,即使是钢铁巨人般的传统工业机器人也可以实现人机协作。

纳博特控制系统自主研发控制算法,支持人机协作机器人所需的各项关键技术, 我们愿意与客户共同建设人机协作的未来世界!

- 智能视觉(2D/3D)/力控传感器控制及距离感应

- 防碰撞

- 拖拽示教

- 安全模型及评估算法

前ABB研究院首席研究员丁昊博士分享工业机器人协作应用挑战

机器人大讲堂

最近这些年,随着微处理器与各级安全认证的进步,工业机器人在安全功能上有了相当快速的发展。为此目前有了过去商业模式所不允许的能将机器人引入新的应用场景下的商业机会。为了减少对占地面积和满足传统安全保护的需求,同时保持机器人自动化操作的高精度与灵活性等优点,机器人必须要在生产环境中与人类操作者在更近距离内工作。虽然目前人机协作(HRC)在工业生产中才刚刚进入实际应用,但相关领域内的专家已开始积极地开发高标准安全能力所需的传感器与处理器,以及工业机器人与机器人系统所需的标准化文件。

机器人大讲堂在近期的咖啡厅讲座中,邀请到了崧智智能(OrigiTech)联合创始人、曾任ABB德国研究院首席研究员的丁昊博士为行业人士们分享了关于“工业机器人协作应用及挑战”的内容。

丁昊博士简介

丁昊博士是机器人与自动化协会人机协同及柔性制造技术委员会主席,工业机器人国际标准委员会成员,欧洲地平线项目、法国科学基金、意大利科学基金评审专家库成员。曾任ABB德国研究院首席研究员,丁昊博士主持负责和参与开发过世界第一款真正的工业协作机器人YuMi,发表论文50余篇,并获得国际会议最佳论文奖多次。他主要研究的方向包括:未来智能机器人关键技术、人机协同与安全、工业控制、机器人运动控制、机器人装配和零件组装及智能制造(工业4.0)等。目前是崧智智能OrigiTech创始人和CEO。

在这次讲座中,丁昊博士为我们分享了工业机器人和机器人安全标准的发展,并总结了四种基本类型的协同操作,该领域的开放性研究问题,以及对未来工业生产中人机协作的前景进行了展望。在德国学习生活了14年的他也与大家分享了他所认为的工业4.0。本文根据丁昊博士讲座内容整理,欢迎大家在留言中分享你的心得体会。

为什么要人机协作?

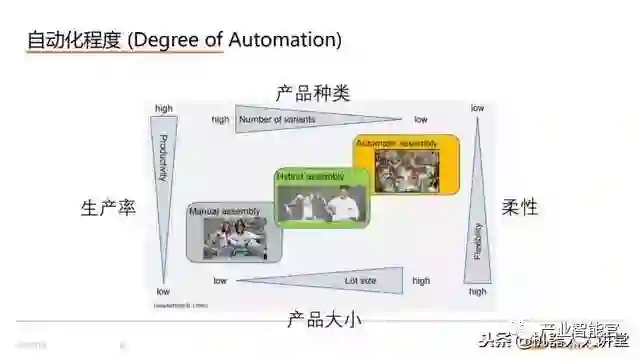

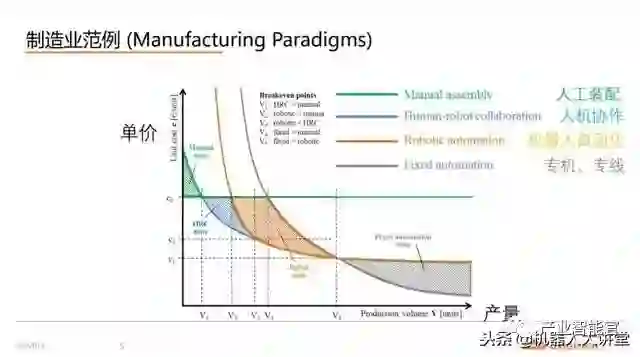

首先,丁昊博士谈到了人机协作的好处。而选择人机协作最主要的两个原因,一方面是从自动化的程度,另一方面是从制造业范例的角度。

工业机器人的协作应用

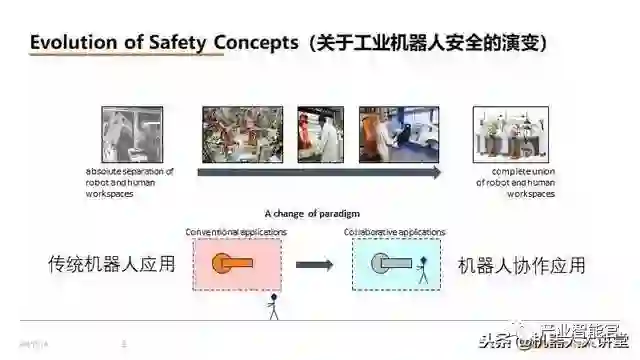

关于工业机器人安全的演变,丁昊博士提到,协作或者说协同操作在国际标准里有一个非常明确的定义。而协作其实是应用。协作不仅仅只是针对机器人的本体,研究人员还需要考虑到机器人的传感器、夹具等。在做人机协作和风险评估的时候不仅要考虑到本体的问题,还要考虑其他一些问题比如:人的位置、人机是碰触式的还是传感器能够感知人的位置、或是用力、机器人本身是否有锋利的夹具可能对人造成伤害。而触碰又包括碰触到人的身体、上半身、下半身。所以,协作的定义是应用,而不仅仅是本体本身。

工业机器人一般有两种不同的模式,第一种是自动化模式,第二种是柔性化模式,而在工业协作里提到的协作都是在自动模式下的。

丁昊博士还简单介绍了这几个标准在各个地区和各个州的执行情况,并告诉大家“安全性”是一个趋势。他认为人机协同的安全性尤其会在国内渐渐地被推行。而针对机器人的控制器,任何一种协同的方式,机器人的控制器必须是具有安全等级的。如果没有安全等级,与机器人的匹配将是不正确的。

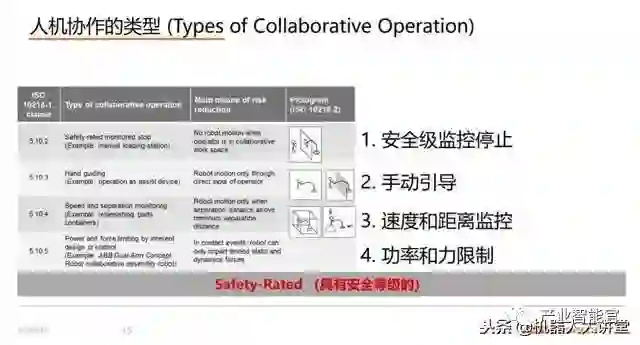

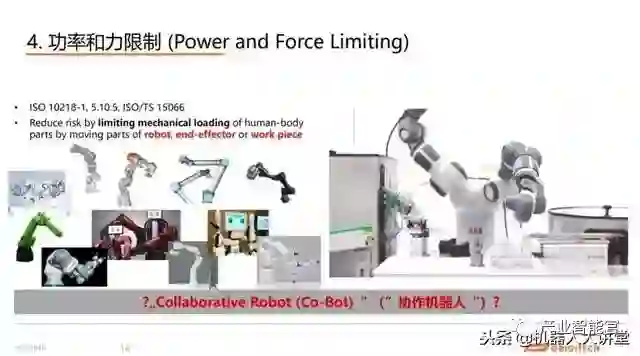

人机协作的类型包括安全级监控停止、手动引导、速度与距离监控、功率和力的限制。丁昊博士也对此分别进行了举例说明。

提到Yumi机器人的低负载,他说:Yumi 以500g的负载和1.5米/秒的速度撞人,不会对人造成伤害。在设计过程中,研究人员也考虑到如何不会夹到人的手指,这是Yumi的突出特点也是它造型的原因。

挑战

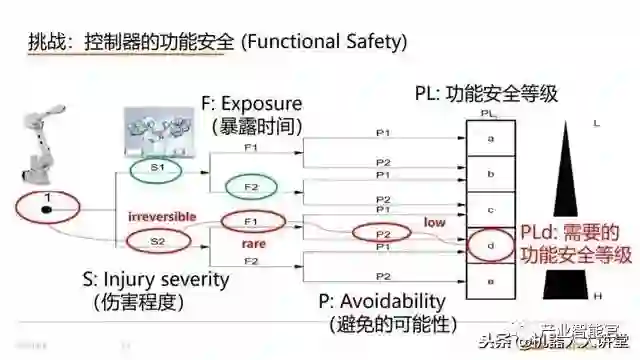

关于工业机器人协作应用,丁昊博士提到了几点挑战。第一个挑战:控制器的功能安全。关于控制器的功能安全,下面是一张风险评估图,目的是评估控制器到底应该达到何种安全标准,这主要包括三个方面:伤害程度、暴露时间、避免的可能性。

丁昊博士提到,在设计Yumi或者轻型机器人本体的时候会让机器人来碰人,这时研究人员发现它本身对人的伤害并不大,并且是可逆的。“当人与机器是肩并肩的工作,就相当于天天暴露,在这种情况下就不需要用到功能安全等级PLd。在允许的情况下,在机器结构设计上已经很安全的情况下,控制器不一定非得达到PLd,用PLc或PLb就可以,但是需要证明撞到人的时候是可逆的。这是第一个挑战,控制器功能安全。”

第二个挑战:生物力学的限制准则。撞到人怎样算安全和撞伤,也有一定标准。丁昊博士也在持续性的做这方面的研究。碰撞基本有两种类型,第一种是短暂型的碰撞,比如把人撞飞了。第二种是挤压型的碰撞,比如人被挤到墙上。第一种情况是能量的转变,第二种情况改变的是力或者压强。人们希望预防碰撞,这也是一些外传感器会应用在机器人协作中的原因,而碰撞检测设备也是必须的。

第三个挑战:人因工程学。下图左边是Yumi的原型机,它旁边的操作人员面带笑容。右图中是很早之前的研究,为的是使工厂里有压力的工人表现得更好。丁昊博士说,虽然工厂中是全自动化的产线,但如果工人对工作是热爱的,那么这个产线的产能会比指示类的工作产能更好。所以,人因工程学是在做人机协作/协同的时候,必须考虑的因素。

第四个挑战:力控+位置控制。无论是在装配还是打磨的过程中,所有的机器人正越来越多的与环境进行碰撞。研究人员发现原来机器人本身能做到的基于位置的控制已经远远不够。例如,在装配的过程中,机器人经常会跟物体发生碰撞,这时人们会自然而然的用到一些完全控制的东西,而这属于力控和位置混合的控制。如果人们不能把过程做得平缓,就会造成机器人在被触碰后的不稳定性。当人们用传统机器人不加力控,只是位置控制时,除了调试时间长,而且调出来的结果也不一定会稳定。

丁昊博士还谈到了基于电流环来做力的估算的原因。物流分拣、装配等是机器换人的几大行业,而基于电流环具有非常大的价值。丁昊博士说:小型机器人、传统工业机器人也可以像Yumi一样基于电流环进行装配,但如何将摩擦力建模建好,却是非常有挑战的。工业轻量的传统的小机器人摩擦力分为静摩擦力和动摩擦力。动摩擦力模型的建立较为容易,但静摩擦力的建模相对较难,如果建模不好,会造成小机器人在最开始运动时抖动,如果这个问题被解决,将会带来非常大的市场。按照小编的理解,我们不一定要效仿库卡或优傲在一些时候添加力传感器,而要考虑到市场的需要和推广,市场需要指的是我们在对静摩擦力有一定的认知后,在必要的地方加传感器,甚至加一个低成本的传感器。而只要把模型建好,加一个低成本的传感器或许就可以达库卡和优傲的水平。

第五个挑战:多人多机协作。丁昊博士说,在自动化产线上只安排一个人机协同的位置是不够的,这涉及到人和机器人分别负责什么。包括李德毅院士也提到机器人换人并不是一次将一条产线上的十几个人都换掉,而是根据一定规则一步一步的换。

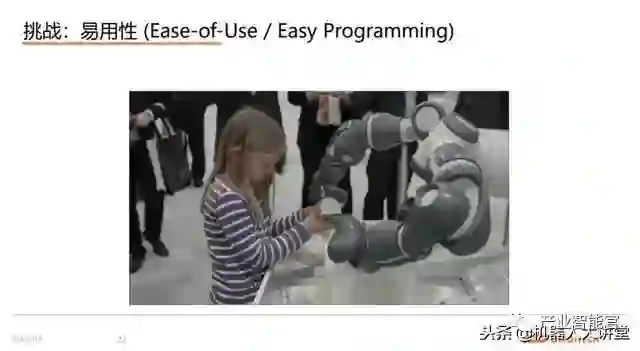

第六个挑战:易用性。如果一个机器人可以让一个小女孩快速上手操作,那么它的使用市场将会变得越来越大。无论是基于图形化编程的方式、基于命令行编程的方式,还是基于电流环的互动或是基于力的互动,只要把机器人的使用门槛降低,就会容易找到。这也是在市场角度客户的痛点,把机器人的使用门槛降低其实具有非常大的市场,丁昊博士说。

愿景

除了工业机器人协作应用的挑战,丁昊博士也提到了愿景,包括三个方面:社会的接受度、增强现实以及人机共融。其中,人机共融还具有道德规范和法律规范方面的挑战。当机器与人之间的距离越来越近,人们就会考虑到这个问题。丁昊博士觉得AI技术其实并不可怕,例如在做控制时,用控制的算法可以保证机器本身的收敛性,用AI技术和数据的技术可以让收敛速度变快,而用机器学习又可以完成很多。但如何保证其可靠性,这是制造业最大的挑战!

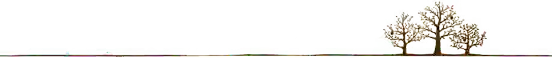

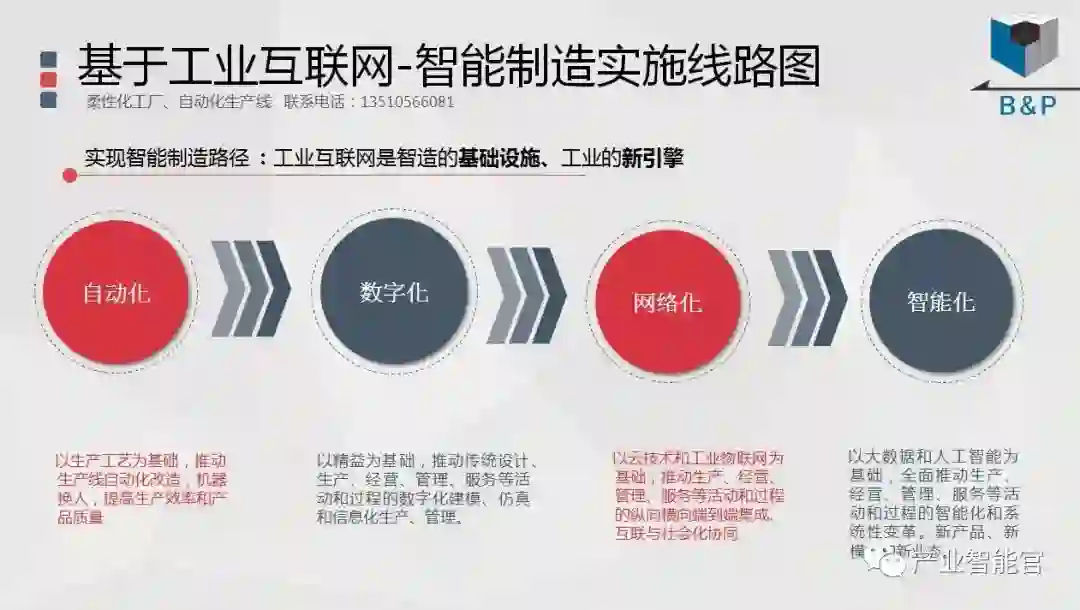

工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进产业OT(工艺+自动化+机器人+新能源+精益)技术和新一代信息IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建状态感知-实时分析-自主决策-精准执行-学习提升的机器智能认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。