【机器视觉】智能制造之AOI检测技术、生产线变智能 微亿智造和百度云ABC 推动工业4.0变革

来源 | 耀祥企业管理咨询

随着这些年“互联网+”、“工业4.0”、“人工智能”等名词频繁出现在大众视野里,在与民生息息相关的工业领域,指向了一个非常明确的目标——智能制造。

由于各种原因,产品生产过程中不可避免的会产生多种缺陷,如印制电路板上出现孔的错位、断路、短路等问题;液晶面板表面含有针孔、划痕、颗粒等问题;半导体晶圆出现的冗余物、晶体缺陷和机械损伤等问题。这些缺陷不仅影响产品的性能,严重时甚至会危害到生命安全。

然而在相当长的一段时间内,绝大部分电子制造厂商仍然依赖于传统人工目视检查。以目前AOI(自动光学检测)技术渗透率最高的PCB行业为例,曾有研究机构做过调查,当两个人检查相同的PCBA板四次时,他们的相互认同率少于28%,认同自己的只有大约 44%左右。显然,随着电子元器件的微小化、复杂化趋势,以及制造行业整体对智能化变革的需求, AOI检测系统将在智能制造行业占据越发重要的位置。

AOI技术属于机器视觉技术

AOI集成了图像传感技术、数据处理技术、运动控制技术,在产品生产过程中,可以执行测量、检测、识别和引导等一系列任务。简单来说AOI模拟和拓展了人类眼、脑、手的功能,利用光学成像方法模拟人眼的的视觉成像功能,用计算机处理系统代替人脑执行数据处理,随后把结果反馈给执行或输出模块,让AOI检测系统可以取代生产制造中的人工目检环节

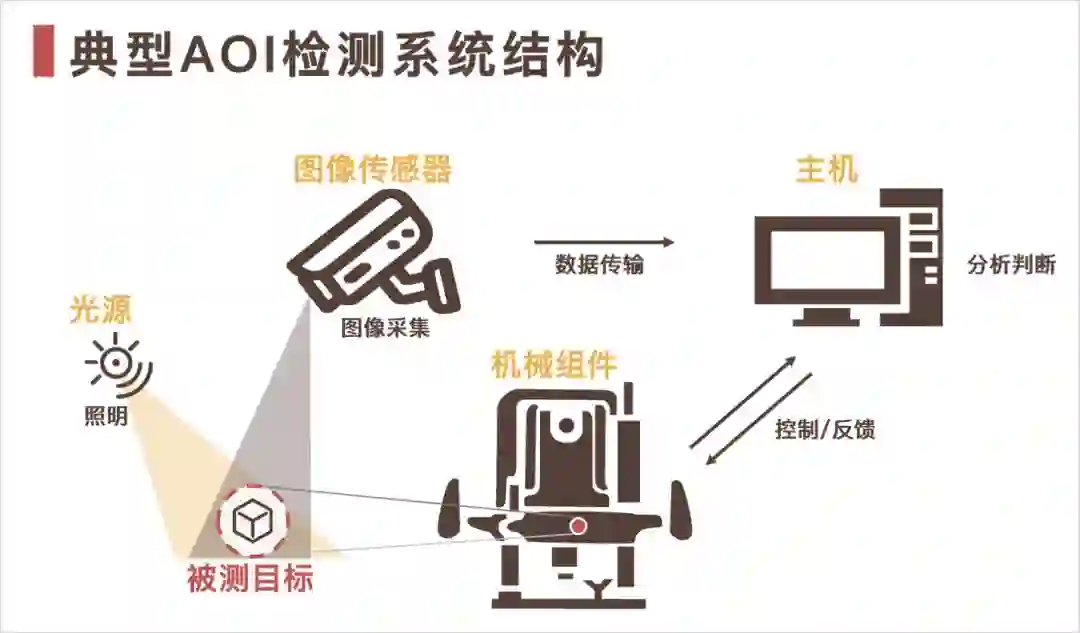

一个典型AOI检测系统的结构框图

AOI检测系统的硬件组成

典型AOI检测系统的硬件一般包括5个部件:图像传感器、主机、光源、机械组件和机体外壳。

i. 图像传感器是AOI系统采集图像的基础。目前市面上大多数厂商选择使用面阵相机,面阵相机通过拍摄一幅一幅的图片达到取像目的,优点是图像的还原性较好,打光角度容易调整,容易得到较清晰的图像,相比线阵相机误判率较低。

ii. 主机是运行检测软件系统的平台。不同行业不同工厂生产线对AOI检测设备的需求不同,AOI设备是高度定制化产品,设备厂商往往需要根据下游客户的要求进行主机设备的调整或是软件的二次开发。

iii. 光源是AOI设备的眼睛,专业的光源及合理打光方案是机器视觉的核心技术,判断检测系统是否稳定可靠,光源可以说是检测能力强弱的第一步。

iv. 机械组件包括检测设备里的传动装置和马达等部件。机械组件的精度会直接影响AOI检测设备的驱动配置和检测结果的输出反馈。

v. 机体外壳是AOI设备所有部件的载体,是固定AOI设备部件实现检测功能的结构载体。

AOI检测系统的软件组成

结合光学感测系统采集到的图像数据,AOI检测系统的软件主要包括算法、影像处理软件和通讯软件。就像人工判断一个物体的质量是否合格,会设定一个标准,如果达到标准,则认为该对象是合格,如果不达到标准,则认为对象不合格。同样,AOI系统判断一个组件是否是合格,也会设定一个规则,满足规则的就合格,不满足规则就是不良品。这个规则标准建模的方法即是算法,算法是整个软件系统的重中之重,也是AOI检测厂商的核心竞争力。

AI成为AOI检测技术进一步发展的关键因素。

以AOI检测应用最广泛的PCB行业为例,中低端AOI检测设备的误判过筛率约为70%,即捕捉到的不良品中其实有70%的成品是合格的。因此目前PCB厂商多采取人工二次筛选,将实际合格的PCB板再度送回产线,预估一台AOI检测机常需配置4名人员进行二次检查。

伴随AI技术的迅速发展,也给AOI检测行业带来了技术革新的契机。传统AOI检测与AI AOI辨识的差异,在于是否可针对未知瑕疵进行判定,传统AOI检测设备只能以设定好的参数标准为基准进行判断,也就是逻辑性的思考,需要先定义瑕疵的样本,再透过样本进行检测。但导入训练成熟的AI技术后,AI AOI检测系统能够自行定义瑕疵范围,进一步有效判别未知的瑕疵图像,且这个学习的过程是在不断重复进行积累的。利用AI视觉辨识技术辅助AOI检测能够大幅提升检测设备的辨识正确率,加速生产线速度,取代流水线后续配备的人工检测,节省人力开支。部分PCB业者预估,导入AI视觉辨识后,可以有效降低误判过筛率至25%。

AOI检测系统的集成技术

由于对大幅面或复杂结构物体的视觉检测,会受到视场和分辨率(或精度)的相互制约,再加上产线的生产节拍对检测速度也有一定要求,单相机组成的AOI检测系统有时难以胜任。因此可能需要多个基本单元集成在一起协同工作,共同完成高难度检测任务,即多传感器成像、高速分布式处理的AOI系统集成架构。AOI系统集成技术会牵涉到关键器件、系统设计、整机集成、软件开发等内容。

系统集成之光学感知

图像传感器、镜头和光源三者组合构成了大多数自动光学检测系统中感知单元。光源的选择除了分辨与增强特征外,还需考虑图像传感器对光源光谱的灵敏度范围;镜头的选择需要考虑视场角、景深、分辨率等光学参数;与人眼不同,AOI检测系统多采用黑白相机成像,是为了提高成像分辨能力,对于运动物体的检测,还要考虑图像运动过程中拍摄图片模糊带来的不利影响,准确计算导致运动模糊的最小曝光时间。

系统集成之精密机械

在AOI检测系统中,被测物体的支撑方式、精密传输与定位装置也必须精心设计,尤其是FPD、硅片、半导体、MEMS和一些光学组件等精密制造与组装行业。在这些领域,制造过程需在超净间进行,要求AOI检测系统有很高的自洁能力,不能给生产环境尤其是被测工件本身带来二次污染,这会影响系统构件的材料选型、气动及自动化装置选型、运动导轨的设计与器件选型等。因此,会需要采取气浮支撑、定位与传输机构以及利用FFU风机过滤机组对检测系统进行环境净化,并采取消静电装置,对工件进行防静电处理。

系统集成之数据处理

高速图像数据处理也是AOI检测系统的核心之一。由于AOI检测是通过图像传感方式获取被测信息的,尤其是高速在线检测,图像数据有时是海量的,为满足生产节拍需求,必须采用高速数据处理技术。会采用共享内存、分布式内存多进程处理、分布式计算机集群等方式,把巨大的图像分时、分块分割成小块数据流,分散到集群系统各节点处理。对于耗时复杂的算法,有时仅靠计算机CPU很难满足时间要求,还需配备如DSP、GPU和FPGA等硬件处理模块,协同实现快速复杂的计算难题。

AOI检测设备已成为电子制造业确保产品质量的重要检测工具和过程质量控制工具,也是工业4.0时代智能制造过程中重要的一环,能够为企业带来实质性的经济效益,提升企业的核心竞争力。

生产线变智能 微亿智造和百度云ABC 推动工业4.0变革

随着ABC技术的飞速发展,工业质检行业已经进入智能化时代。2018年12月18日,百度云渠道生态年度盛典上,百度云及合作伙伴展示了最新智能工业解决方案,用生动的案例印证百度云ABC助推工业智能化向前发展。其中,微亿智造打造的工业智能质检设备能够有效的降低一线质检员的负担,大幅度的提高了工人们的幸福感。

百度云副总经理张志琦与微亿智造CEO潘正颐出席工业质检行业合作签约仪式

在12月18日举行的2018百度云渠道生态年度盛典上,百度云与微亿智造举办了工业质检行业合作签约仪式,双方达成全面合作,将展开深度合作,为行业提供更好的解决方案。

每天辛劳工作在流水线上的质检工人,用自己默默的付出,为我们使用的每一个产品提供质量保障!然而,他们的工作却使他们疲惫不堪,幸福感很低。

“几千个质检工人,很多是略显稚嫩的年轻女孩,脸上更多流露的是疲惫和辛酸。”

这是百度云研发工程师来到质检车间的所见所闻,每天下午休息铃声是质检员们最幸福的时刻,这意味着可以趴着或者躺着休息15分钟,这也是我国多数工业质检工厂的真实场景写照。

人工检测模式是指通过人眼对于产品外观进行质量检查,每一个质检工人都有一双“火眼金睛”。

以电子产品质检工厂为例,一个普通的质检工人通常每天要完成1万多个零件所有流程的检测,平均每分钟要检测19个产品。这就要求他们必须在短短的几秒内从13个角度去发现产品10种缺陷,并完成分类。检查工作中,容不得半点马虎,一旦工人“花了眼”,产出的产品质量就不能保障。如此庞大的工作量往往需要质检工人超过十个小时的高负荷工作, 往往会导致工人精力跟不上,最终造成漏检率提升。

随着科技的发展,一种传统机器视觉检测随之诞生,这种检测方法能在简单检测项上有稳定可靠的表现,一定程度上解放了质检工人,提高了工业质检的工作效率。但由于其采用的算法属于程序化计算逻辑,在进行复杂表面检测时,需要应对一些外部干扰时,它就“傻眼”了,容易造成漏检误检率高的情况。因此很多时候,传统机器视觉检测设备的表现还不及人工检测,这也为大多数人所诟病。

如何在表面缺陷检测中实现智能化,成为了工业质检行业的一大难题。技术是限制工业质检智能化的关键原因,微亿智造与百度云展开深度合作,期望运用百度云ABC的技术为工业质检行业提供方案。

微亿智造通过研究发现,在机器视觉检测应用中,打光和算法是两个难点。借助百度云ABC技术,微亿智造打造了适用于复杂表面缺陷检测的智能自动化检测设备。该设备能够实现6面外观全检全角度覆盖,可针对缺陷的多样性和产品表面的多样性进行识别和分类,该设备还具备很强的现场适应能力,已经具体替代人工检测的能力,真正的帮助质检工人“减负”。

更令人赞叹的是,该设备还不怕用户提要求,它可根据不同客户的出货要求进行缺陷尺度的质检标准调整,精确控制出货品质。

过去,工厂在使用传统视觉检测仪器,仅能把4种客诉最多的缺陷种类里的严重缺陷给检出,漏检率在0.5%-1%之间,且缺陷不严重的产品仍需要人工检测。现在,微亿智造打造的智能自动化检测设备,通过深度学习算法对于各种缺陷进行学习后,能准确识别产品的全部33类缺陷,漏检率控制在0.1%以内,并能使全检出货达到AQL 0.4标准(极高的合格质量水平)。该设备相对于标传统视觉检测的同类机型,投资回报率是传统机型的 6.5倍。

那么微亿智造的智能质检功能是如何实现的?背后其实依托了百度云ABC技术。

比如能在1秒之内提取18到24张图片,通过质检云技术和AI深度视觉检测技术,犹如打开了“天眼”,可以自动对物体表面的缺陷进行大小、位置、形状的检测,任何微小的瑕疵都能够被直接标记。除了“天眼”,还有一个强大的“大脑”——百度算法机,能够同时处理24个模型,处理完所有流程仅需480毫秒。通过人工智能和机器识别相结合来进行物体缺陷质检判定,让整个检测过程更准、更快、更稳定。

据介绍,微亿智造能够提供的不止于电子产品表面件检测、外观件检测,还有全流程质量追溯防错检测。这些智能视觉检测机器除了集成了微亿智造自主知识产权的工业质检深度算法外,也都通过百度云计算,实现端云一体。

百度云作为百度能力、百度资源、行业解决方案的对外一站式服务输出窗口,是真正AI技术、产品和解决方案落地的载体,以ABC三位一体为发展战略,让百度领先的AI能力快速落地,为各行业智能化转型提供解决方案。百度云将持续推动ABC技术与包括工业在内的各行各业展开深度结合,与行业合作伙伴一同推动行业变革,构建共赢、共生的ABC生态圈。

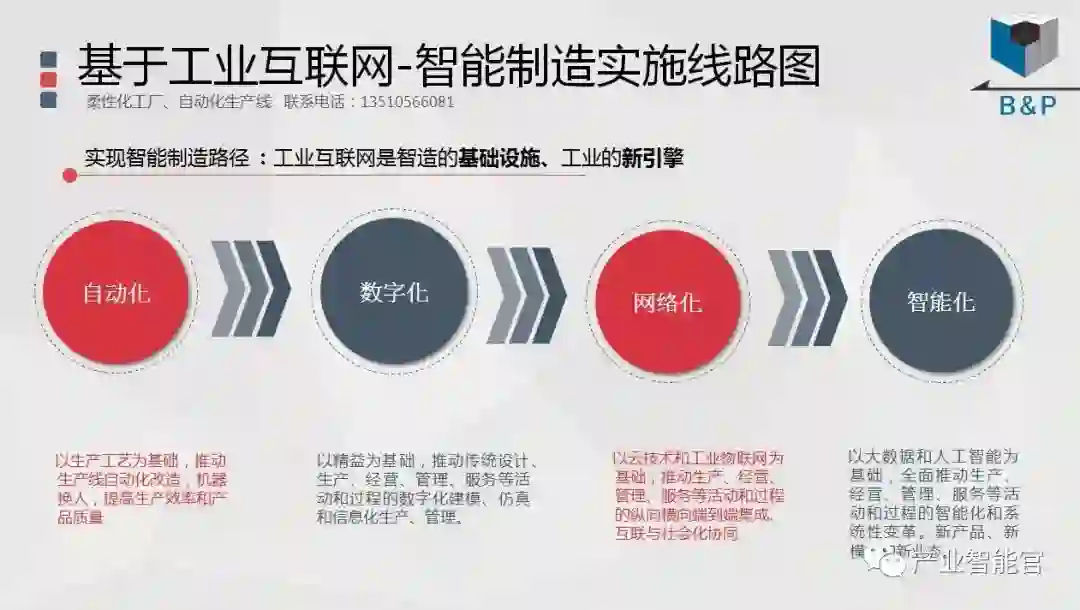

工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进产业OT(工艺+自动化+机器人+新能源+精益)技术和新一代信息IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建状态感知-实时分析-自主决策-精准执行-学习提升的机器智能认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。