半导体制造在很大程度上依赖于其个别工艺的精度和准确性,以满足器件的要求。如果不加检查,这些过程的变化会导致最终产品的性能和产量下降。虽然对这些变化的分析和控制已经使用了几十年,但机器学习最近的发展引入了各种各样的新方法,这些方法可能被用于更好地建模、监控和控制这些过程。这些方法提供了比传统过程控制方法更强大、可扩展和准确的可能性。虽然许多机器学习方法很有前途,但半导体制造的独特方面给许多机器学习方法带来了挑战。特别是,半导体制造的高成本往往导致数据有限的场景,因为收集大量数据可能是不可行的昂贵。由于这一局限性,我们研究了在各种半导体制造设置中概率方法的使用。与其他机器学习方法相比,这些方法通常不太容易过拟合,但仍然足够灵活,可以为复杂系统建模。具体地说,我们在四个不同的案例研究中研究了概率机器学习方法的应用。

https://dspace.mit.edu/handle/1721.1/143184

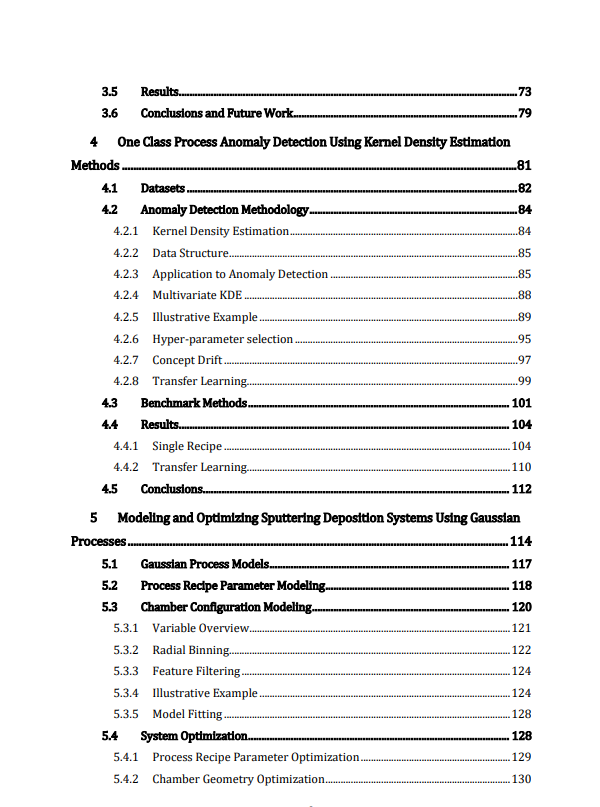

首先,我们研究虚拟计量系统,有两个目标。我们的第一个目标是定义一个虚拟计量框架,使我们能够更好地理解这些系统中常见的误差来源。该框架涉及配方、腔室、传感器和晶圆片变量,并纳入两种常见的误差来源:可观测误差和概念漂移。我们的第二个目标是使用这个框架来开发我们自己的建模方法,这种方法非常适合于存在这些错误的建模系统。我们的解决方案是一个贝叶斯方法,类似于传统的卡尔曼滤波器;然而,它模拟了两个变量之间的关系,而不是一个未知的系统状态。然后,我们研究了优化离子注入系统剂量均匀性的概率方法。改善剂量均匀性的常用方法是通过调整晶圆上的注入时间来补偿光束的变化。在这里,我们学习这些变化,然后解出一组补偿时间。我们的方法由两个组件组成,一个建模组件和一个优化组件。该建模组件类似于我们用于建模虚拟计量系统的概率方法,但也结合了针对离子注入设置的先验信念。然后,优化组件使用我们的正向模型,在给定工具和工艺的物理约束条件下改善剂量均匀性。我们将此方法与之前的现有行业调优方法进行比较,可以看到在调优时间、流程吞吐量和调优成功方面的显著改进。

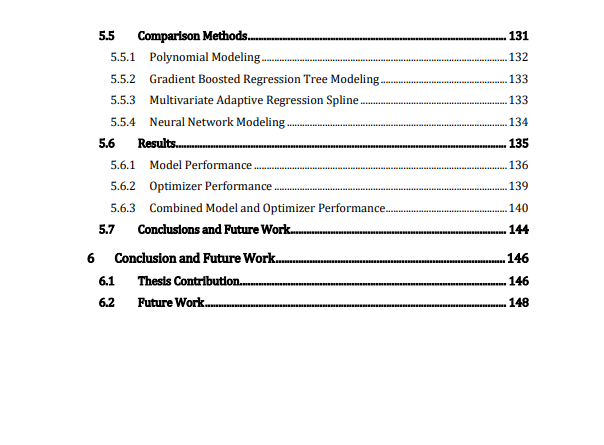

接下来,我们研究了概率异常检测方法,我们使用它来检测发生的过程故障。这些方法使用过程传感器信息来确定当前过程是否正常运行。我们采用核密度估计方法估计正常工作条件下传感器信号的概率分布;然后使用这些分布来确定一个过程在名义上运行的可能性。结果表明,该方法优于许多传统的过程控制方法,包括统计过程控制、一类支持向量机以及基于变分自动编码器的异常检测方法。最后,我们研究了使用贝叶斯优化和高斯过程模型来改善溅射沉积过程的厚度均匀性。本文中,我们使用高斯过程来模拟溅射沉积过程中的厚度均匀性作为腔体配置和配方参数的函数。该模型采用迭代的方式来寻找满足期望均匀性要求的参数。我们的建模技术优于许多标准回归方法,包括多项式模型、多元样条、梯度增强回归树和许多不同的深度学习架构。

虽然这四个案例研究都考虑了半导体制造中概率方法的独特应用,两个关键主题贯穿始终。首先,我们发现,与许多替代方法相比,这些概率方法在数据有限的情况下更不容易过拟合。先验和观测噪声估计所提供的固有正则化是这些方法成功的关键。第二,整合过程或领域特定知识对于用有限的数据进行训练至关重要。理解底层系统,相应地构造方法,并进行小的逼近,将复杂的原始问题简化为更简单的形式,从而能够有效地应用概率机器学习方法。