摘要

美海军部门从基于时间的维修到基于条件的维修+ (CBM+)的持续发展表明了提高舰队武器系统操作可用性(Ao)的重要性。这一顶石采用了数字孪生(DT)与三维(3D)直接金属激光熔化打印机相结合的数字效率概念,作为水面舰艇上的物理主机。DT为基于模型的系统工程与数字分析相结合提供了一种不可知的渠道,用于实时预测健康监测,同时改善预测维护。由于DT处于优先研发的前沿,3D打印机将增材制造的价值与动态船舶环境中的复杂系统相结合。为了证明DT具有提高物理主机Ao和最终目标任务的并行能力,开发了DT体系结构和高级模型。该模型聚焦于特定的打印机组件(去离子化[DI]水位、去离子化水电导率、空气过滤器和激光电机驱动系统),以展示DT对CBM+的内在有效性。为了体现打印机适用性和性能的系统分析系统,应该评估更多的组件,并与船舶的环境数据相结合。此外,本文建议使用DTs作为连接更复杂武器系统的纽带,同时使用更深层的实验设计。

文章总结

目前,美国海军采用了持续或响应式维护战略,以维持复杂防御系统的可用性(Ao)。特别是,这些维护策略是通过所谓的基于时间的维护(TBM)和纠正性维护来执行的。基于时间的维护需要定期检查和/或维修部件,以确保故障不会发生在设计的使用寿命之前,这将影响Ao,因为系统停机。此外,纠正性维护是对组件或系统故障的一种反应,由于管理和后勤延迟时间,以及系统停机时间,会影响可用性。该项目的主要目标是为数字孪生(DT)开发一个体系结构和基本模型,在利用现有的预后健康管理技术的同时,探索维护策略从TBM到基于条件的维护+ (CBM+)的转变。

为了探索在海军水面舰艇上使用DT的概念,来自海军研究生院(NPS)的一组学生检查了当前可用或正在开发的DT能力,以及可能受益于DT使用的系统。该项目的范围受到保密级别的限制,不超过受控非机密信息(CUI),这排除了对武器、战斗和雷达系统的强调。此外,在CUI级以下的海军系统的实际性能数据是不可用的,因此DT操作的概念是基于公开可用信息的研究发展起来的。为了解决分类约束和海军非常感兴趣的一个话题,增材制造(AM),该团队探索了在水面舰艇上的三维(3D)打印机上应用DT系统。此外,为3D打印机创建一个DT体系结构,可以在海军作战独特的动态环境中提供关于敏感、高精度系统的宝贵见解。该团队通过创建架构和基本模型,确定了3D打印机的效率受益于DT。

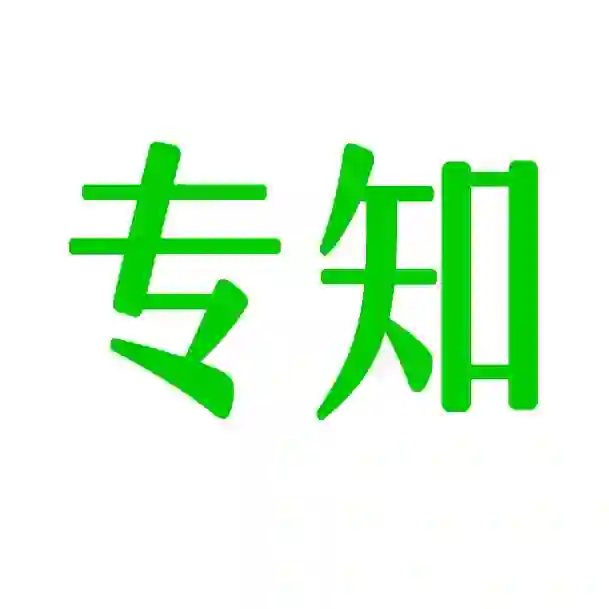

一个操作视图,或OV-1图,这是一个高级的操作概念图,被创建来说明这个顶点项目的操作概念(见图1)。该图描述了系统之间的系统交互,包括载人水面舰艇上的3D打印机,船上人员,混合云,卫星通信(SATCOM)和岸上支持,包括供应链系统。DT接收来自3D打印机的传感器输入,以及船上的环境数据,以预测必要的维护,以及打印部件的质量。包含DT的混合云存储原始和处理过的数据,以维护历史文物,并通过SATCOM或有线连接向船舶人员和岸上支持提供警报,当水面船只进入港口时。警报有助于向船舶人员提供有关即将进行的维修的必要信息,或提供岸上支持活动需要准备的部件,从而减少行政和后勤准备时间。

图1:OV-1高级操作概念图

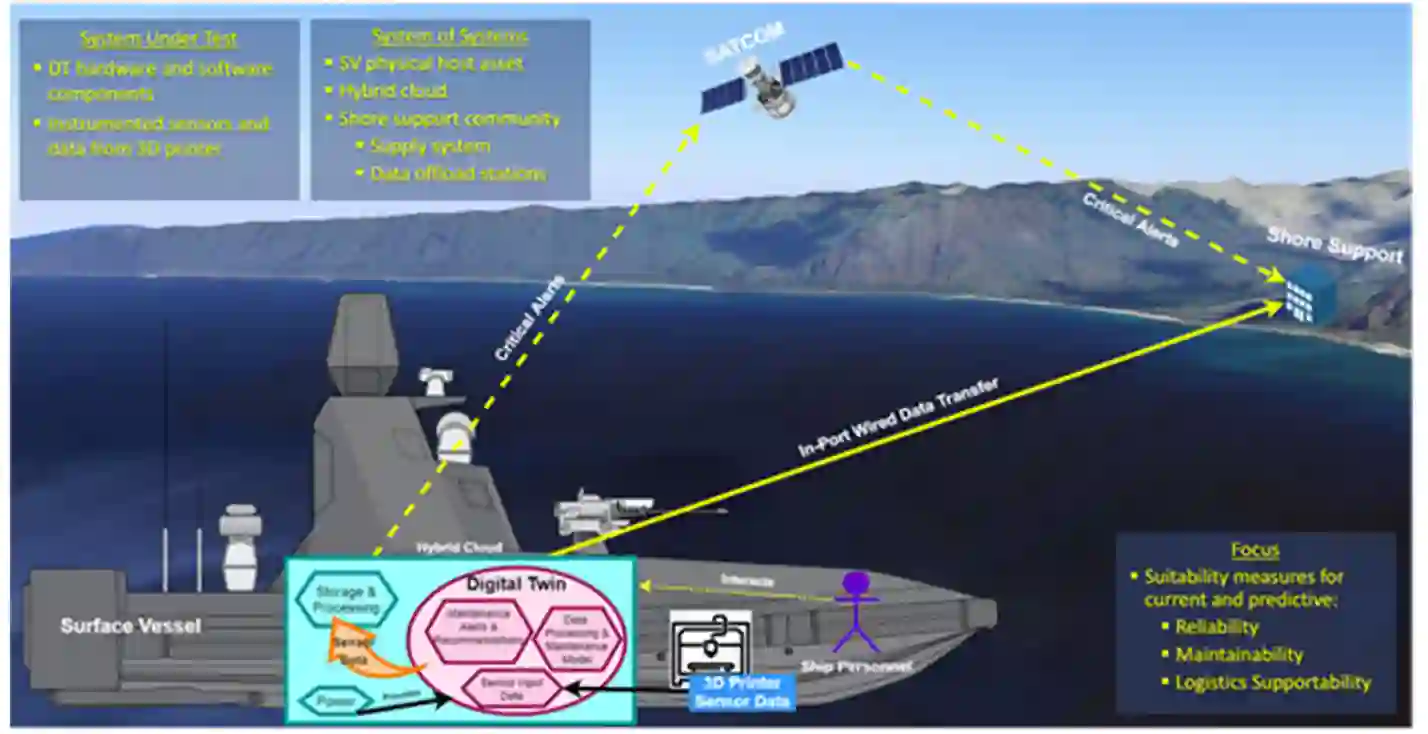

该项目将焦点集中在一个特定的3D打印机模型上,以确定对DT架构至关重要的传感器和数据的类型。该团队选择了一种打印机模型,这种模型目前在美国国防部的几个实验室使用,通用电气的M2系列5。这台打印机使用直接金属激光熔化(DMLM)来制造打印。DMLM制造过程包括熔化金属粉末颗粒,以创建超薄池,并在冷却时固化(GE Additive 2021)。这种工艺生产的部件重量减轻,同时保持强度、耐久性和精度,以满足海军对部件的AM要求。DMLM 3D打印机的主要组成部分如图2所示,包括激光器、焦透镜、准直器、反射镜、重拍刀片,以及供粉室、粉床搭建、用粉收集三个粉末室。准直器和焦距透镜一起工作来聚焦激光。复盖机刀片用于分散、磨平和压平层间的金属粉末。除了这些部件外,打印机在打印过程中还必须有优质的气流,并保持惰性气体环境;GE M2接口使用氮气。该团队专注于使用DT系统来利用3D打印机的嵌入式传感器,以及放置在打印机和船舱中的传感器,以确定影响系统可用性和打印部件质量的因素。

图2:典型的激光电源床熔印机。

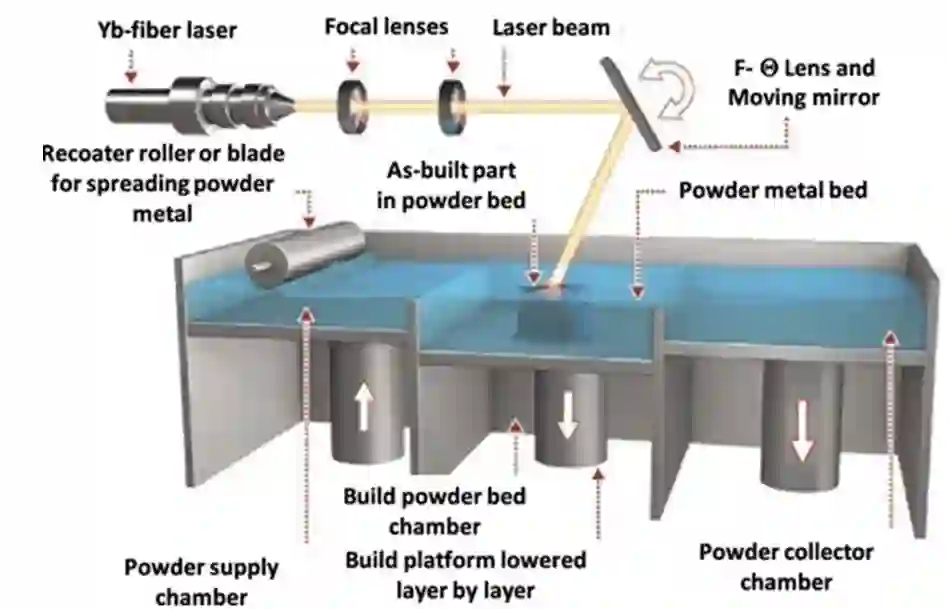

对于这个顶点项目,团队决定最好遵循一个修改过的系统工程(SE)方法,如图3所示,该方法包含一个计划驱动的软件过程,作为集成敏捷方法的基础。这种混合过程允许团队通过使用敏捷方法建立的迭代和协作环境,以及提供用于生成和细化需求的反馈,来增加整个设计和开发阶段的灵活性和适应性。为了使这个顶点的重点与美国海军(DON)建立的数字转型战略相一致,该团队利用基于模型的系统工程(MBSE)方法来分解涉众需求,制定概念设计,并在模拟操作环境中评估系统性能。MBSE的使用与DON数字转换策略一致,通过使用标准语言创建相互关联的模型,以提高系统的可追溯性和管理复杂性。

图3:混合 SE 流程,计划驱动的敏捷方法

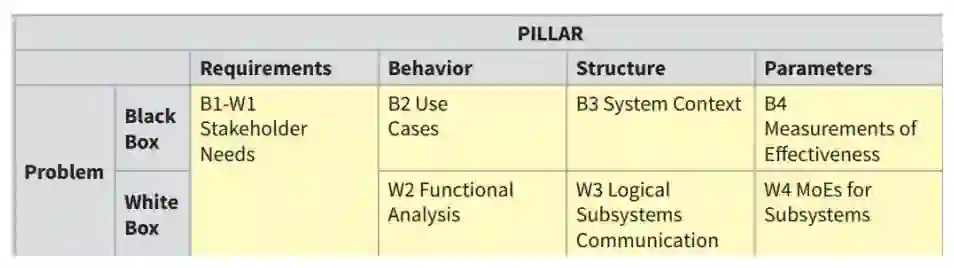

MagicGrid方法是DT体系结构开发的主要过程。这种方法使用Cameo和系统建模语言(SysML)来定义问题和解决方案领域,概述了建模过程。这个顶点集中在问题领域,包括分解为两个阶段,黑盒透视图和白盒透视图,如图4所示。每个阶段都通过不同的透视图来检查问题,从而创建各种场景、表和图来概述DT系统的结构、行为和功能。黑盒透视图侧重于通过创建用例和系统上下文图对DT进行操作分析,而不需要指定DT系统的内部结构或行为。白盒透视图通过为DT识别必要的行为和逻辑子系统来确定系统应该如何操作。此外,白盒透视图建立活动、状态机、块定义和内部块图。

图4:MagicGrid 问题域矩阵。

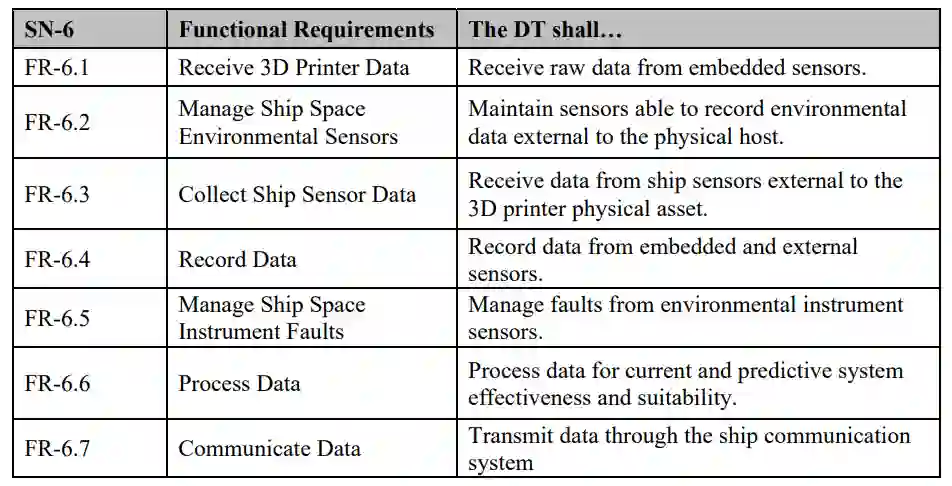

该团队最初进行了一项利益相关者分析,其中考虑了将DT用于海军系统的利益相关者。这些利益相关者的需求是基于主要赞助商(海军水面作战中心Hueneme港代码00T)和NPS顾问的指导。利用涉众的需求,进行了需求分析。基于DT系统的期望功能,分析确定了功能性/非功能性需求,以及外部接口。该团队将DT系统的功能需求缩小为7个高级需求,如表1所示。

表1:高级功能需求表。

接下来,通过上下文关系图、用例和场景的开发来说明系统的功能描述。系统上下文关系图说明了与DT交互的用户和外部系统。用例描述了DT实现涉众目标所必需的功能。团队开发DT体系结构的主要用例是执行DT函数。这个用例涵盖了DT接收来自环境和3D打印机的传感器数据,处理该数据,发送原始和处理过的数据进行存储,并提供预测和警报。此外,还定义了一些有利于DON的有效性措施。这包括提高3D打印机的可维护性,提高打印部件的后勤保障性,以及提高打印部件的成功概率。

在确定系统完成任务所需的资源后,创建了DT系统功能的行为和结构图。使用SysML图,系统的动态行为被捕获为功能分析和分配的一部分。功能分析包括一个自顶向下的过程,将系统级需求转换为定义DT体系结构,以确保所有所需的系统功能都得到考虑。首先,在描述控制流和数据流程的活动图中详细说明了这一点。接下来,使用状态机图定义DT系统的各种系统状态、转换和事件。系统动作和状态的确定有助于通过识别对系统执行必要功能至关重要的通用组件来识别逻辑子系统通信。我们创建了一个框图来建立DT系统的输入和输出,其中包括传感器数据、控制信号和能源。

随着DT体系结构的开发,该团队进行了研究,以确定哪些组件将受益于DT系统的应用。通过与利益相关方的互动和对3D打印机维护手册的审查,确定分析的重点为以下部件/因素:去离子化(DI)水位、去离子水电导率、空气过滤器和激光电机驱动系统。然后,该团队创建了一个Excel模型作为基础,以演示模型概念的证明。模型设计方法是基于所选部件的退化情况,因为3D打印机用于打印部件,比较了定期维护(TBM)和CBM的使用情况。基于Excel模型的结果表明,将DT系统应用于3D打印机,TBM的Ao值从90.56%提高到CBM的96.15%。这种可用性的增加是由于两年期间预防性维护的数量减少。

在Excel模型的基础上创建了一个ExtendSim模型,允许对Ao进行检查,同时允许修改参数,如打印间隔时间和平均修复时间。对比TBM和CBM的结果表明,对于TBM, Ao在每次打印之间的时间间隔较短,这是因为3D打印机的部件更频繁地出现故障,但仍需要进行定期维护。对于TBM来说,随着每次打印间隔时间的增加,部件故障的影响似乎逐渐减弱,因为计划维护的一致性,而每个部件的故障减少。相比之下,在每次打印之间较短的时间内,CBM的Ao大约高出5%,这是因为只有在部件出现故障时才进行维护。此外,随着每次打印间隔时间的增加,由于无需进行预防性维护,使用CBM的Ao以稳定的速度增加。

在 3D 打印机上实施 DT 系统的效果表明,过渡到 CBM 方法通过减少系统停机时间改进了海军目前使用的维护方法。从使用 TBM 到使用 DT 系统的 CBM 过渡,通过增强对系统条件和性能的了解,从根本上改变了维护理念从主动到被动。进行成本分析以补充模型并确定通过实施 DT 系统可以实现的成本节约。以维护手册为指导,确定在两年的时间里,仅更换空气过滤器所节省的成本大约减少了 78 小时的人工和 4500 美元的维护成本。

建模和仿真工作与成本分析相结合,确定在3D打印机上实现DT系统,证明了系统可用性的改善,同时降低了与维护相关的成本。本文的研究范围主要集中在如何利用CBM+改善Ao;因此,小组没有探讨各种主题和传感器,而是将其确定为DT发展将受益的未来工作领域。进一步的分析证明,需要连接更多的内部和外部传感器的数据收集计划。为了充分了解环境因素和3D打印机如何影响性能指标,未来的工作应该包括方差分析(ANOVA)。将数据分析和历史数据结合到实验方法的标准设计中,提出了响应变量和关键因素,能够为水面舰艇上的3D打印机提供方差分析。此外,DMLM过程将受益于额外的传感器和环境数据输入到DT。DT受益于数据收集的历史部分,利用历史性能、实时评估和预测性维护。当这些额外的传感器与机器学习相结合时,将有助于更好地预测所需的维护、单个打印质量,并帮助任务规划/性能。未来研究的其他主题包括混合云集成到舰队和确保数据传输安全。