【工艺设计】基于流程驱动的标准工艺设计平台

导读:本文对标准工艺设计平台的建设思路以及三大系统分别进行详细论述。

作者:孙艳萍 曲娜 刘扬 栾峰 | 来源:e-works

经过近十年的系统建设,公司PDM系统实现了结构化工艺设计、工艺性审查以及工艺流水等许多工艺相关的业务管理,但是工艺流水系统不够完美,工艺分工一直未实现信息化,无标准工艺设计及应用功能,急需进一步实现工艺分工功能,以及上述三大系统之间的数据传输。目前,各厂接收到EXCEL流水后,在本地电脑用EXCEL进行分工管理,导致工艺准备进度不能实时监督和管控;随着三维零件设计图及结构化工艺设计的推广,开始对零件的家族进行分类研究,引发了基于零件家族的标准工艺变革,急需在原有的结构化工艺功能基础上,实现标准工艺的设计及应用功能,即标准工艺设计时,使必要的工艺术语固化、模板化,标准工艺应用时,工艺员不能修改固化的工艺术语,只能修改允许修改的内容。

为满足基于工艺流水、工艺分工和标准工艺的设计及应用的需求,在PDM系统中,开发了基于流程驱动的标准工艺设计平台,下文将对该平台的建设思路以及三大系统分别进行详细论述。

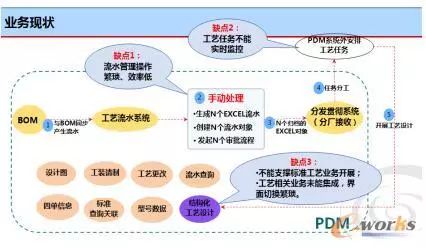

公司当前的业务现状,如图1所示,缺点1是流水管理操作繁琐、效率低,即需要手动生成N个分厂EXCEL流水,手动创建N个流水对象,发起N个审批流程 ;缺点2是工艺任务不能实时监控,EXCEL流水通过分发贯彻系统发给各分厂,各分厂依据接收到的流水,在PDM系统外安排工艺任务;缺点3是不能支撑标准工艺业务应用,工艺相关业务未能集成,界面切换繁琐。

图1 公司业务现状

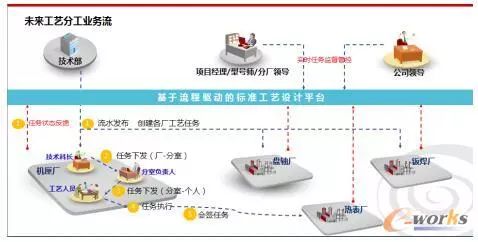

针对上述业务现状,经过分析和研究,确定搭建基于流程驱动的标准工艺设计平台,如图2所示,在PDM系统中,基于现有的工艺流水系统、结构化工艺业务功能,实现基于工艺流水的工艺任务分工,工艺人员依据工艺任务及家族标准工艺开展工艺设计。工艺流水系统取消Excel流水的发放,全面实现数据库管理;工艺分工管理在分工的同时指定家族标准工艺;标准工艺设计应用文本控件控制文本可编辑性,工艺编制的整个过程,可实时监控进度。

基于流程驱动的平台数据流:与BOM同步产生流水→工艺流水系统(取消Excel流水,流水发布批量创建工艺任务) →工艺分工管理(基于家族标准工艺) →标准工艺设计(控制文本可编辑性)。

工艺人员在开展工艺设计时,可以方便的基于标准工艺开展,便捷地发起工装请制、工艺更改,同时简化了工艺更改的操作步骤,系统自动将更改前、更改后差异对象的内容复制过来。

图2 基于流程驱动的标准工艺设计平台建设思路

下面分别介绍工艺流水系统、工艺分工管理、标准工艺设计及应用三大系统。

如前文提到旧工艺流水系统存在弊端,仅有流水员编制工艺流水功能实现了信息化数据库管理(如图2中红线区域),而往下游给各分厂分发的是EXCEL格式的流水。公司PDM系统所有的数据源头是BOM,流水基于BOM产生,那么流水系统的全面信息化迫在眉睫,因为流水功能影响到下游工艺分工、工艺统计目录等业务的信息化的实现,因此,该项目额外将工艺流水系统进行大幅改进。

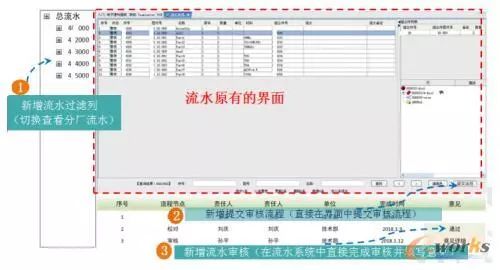

改进后,如图3中所示,总流水编制完成后,可便捷地分解出各厂分流水,并且总流水和各厂分流水以树状形式管理。流水审批,可在流水编制界面上直接发起审批流程,流水批准后自动批量下发给各分厂;工艺流水实现数据库管理,各厂有相应的接收流水界面(如图4所示),并将此界面融合到工艺分工系统中。各厂接收流水,即可将工艺流水任务下发给各分室,同时绑定标准工艺,指定工艺编制、校对、审核、会签、批准等节点的人员及时间节点,任务一旦下发,即可实时监控管理。

图3 工艺流水系统——流水编制界面的改变

图4 工艺分工系统——分厂接收流水界面

工艺分工系统作为工艺流水系统和标准工艺平台的桥梁(如图5所示),从各厂接收流水,到流水实现从厂→分室、分室主任基于标准工艺库指定家族工艺并将任务下发给工艺员、工艺员依据任务输入的零件设计图和标准工艺开展工艺设计,以任务流形式连通了工艺流水系统和标准工艺平台两大系统。

图5 工艺分工系统的桥梁作用

工艺分工功能的业务流如图6中所示,同时工艺分工功能还实现了流程模板定制,这样工艺相关各项业务均可以在工艺分工系统中下发;同时具有出差助理、任务转指派功能;任务由于种种原因需要调整时,系统支持自顶向下及自下向上的调整功能,即如果是分厂需要调整时间节点,则应用自顶向下调整功能,如果是工艺员需要调整时间节点,则应用自下向上调整功能;在工艺准备进行中时,能够实时监控工艺员工艺设计及审签过程,并且设有工艺任务超期预警提醒。

在工艺任务执行的过程中,不同角色的人,可关注不同的界面(如图5、6所示),公司级领导关注柱状图形式的公司级看板,实时查看各厂工艺任务完成的大体情况;分厂领导以及分厂型号负责人关注分厂级看板,查看本厂各零件工艺任务的详细进展情况,是否有超期的,发现超期的及时帮助工艺人员协调解决问题;技术部型号师可关注型号看板,可实时查看本型号各厂的完成情况,无须到现场询问每个零件的工艺准备进度。系统从公司、分厂、型号三个维度监控工艺任务进度,及时发现瓶颈并协调处理,缩短工艺准备时间,同时使工艺准备过程透明化、易掌控。

图6 工艺分工系统业务流

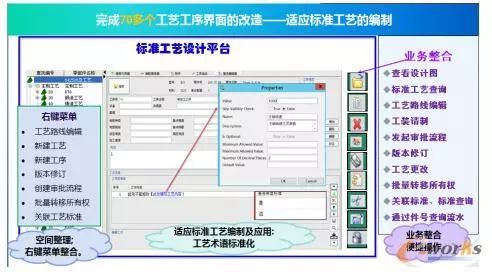

标准工艺应用时,融合工艺分工功能,可方便快捷地实现标准工艺的克隆重用,并且工艺、工序、工步均包含是否基于标准工艺的标志,便于工艺审签人员审查,缩短工艺审批周期。标准工艺编制者定制标准工艺模板时,对工艺操作步骤部分文本可编辑性进行控制(如图7所示)。标准工艺的通用文本内容不可编辑,只能编辑非通用的内容,从而实现标准工艺内容固化,以及差异化审签,即基于标准工艺的工步,审批人员仅需审查允许修改的内容,而对于非标准工艺的工步,则必须查看所有内容。

图7 标准工艺设计功能

标准工艺设计及应用功能的实现,将极大地提高航空发动机的工艺设计质量,缩短发动机制造的工艺准备周期,助力国家航空事业的发展和飞跃。

本文基于流程驱动的标准工艺设计平台,将工艺分工业务实现了信息化管理,并且实现工艺流水二次下发,工艺分工业务功能上衔接了工艺流水系统和标准工艺设计平台,使公司的工艺准备业务涉及的工艺流水、工艺分工、标准工艺设计及应用业务之间实现数据传输,三大业务功能贯通,将信息孤岛之间架通桥梁。标准工艺设计平台开创了标准工艺设计的新思想,使标准工艺真正实现了工艺术语的固化、模板化,为标准工艺的推广应用搭建了应用平台,为公司的信息化发展开拓了新的篇章。

延展阅读:

智慧企业之路,数字化工艺设计与管理探索

王亚雄 数字化学会

*本文为数字化学会 会员单位 国睿信维 原创稿件

*最终解释权归 国睿信维 所有

◉ 数字化工艺发展趋势浅析

随着互联网技术、信息数字技术的迅猛发展与进步,智能制造在全球范围内得到快速的发展与推广。在智能制造的发展背景下,各制造企业的工艺设计与管理向数字化转型也变的尤为重要。

在企业的工艺设计与管理过程中,如何利用信息化手段,在三维可视的环境下,对基于MBD的设计数据进行承接,并利用标准规范的工艺知识以及先进的工艺方法,以BOM为核心的数据组织,来开展详细的工艺设计与管理,已成为制造业在工艺、制造过程中发展的重要趋势。

因此,数字化工艺设计与管理将成为企业在智能制造道路上强有力的推进器,并对制造业设计端与制造端的数字链传递带来重大的影响与改革。

◉ 数字化工艺价值体现

在装备企业的生产制造流程中,工艺的设计与管理贯穿于整个流程,而数字化工艺设计与管理,对于制造企业来说不仅是一种新的设计思想,更是一种新的管理模式。通过采用设计与工艺并行的设计理念,利用规范、准确且具有唯一性的数据源头,在三维一体化的环境中,开展工艺的详细设计以及工艺数据的应用、管理,可极大的提升企业工艺设计的效率与质量。

同时,打通设计、工艺、制造各环节的数据链路,可以实现企业在产品研制过程中“短周期、高质量、低成本”的核心价值与目标。

目前,在国内装备制造业的产品研制过程中,工艺设计与管理处于产品设计和加工制造的中间环节,是设计与制造之间的重要“桥梁”。而大部分企业在工艺设计方面还只是简单的利用传统的计算机辅助工艺设计软件(CAPP)进行工艺的设计与管理,虽然替代了部分人工的繁琐性劳动,缩短了一定的工艺设计时间,相对提高了工艺文件编制效率与质量,但没有从根本上改变传统的串行工艺设计模式。

这种工作模式无法充分利用基于MBD的设计数据,难以保证设计数据在向后端传递与应用的唯一性与准确性,无法保证工艺设计与管理的合理性、适用性以及工艺数据的正确性和有效性。

◉ 数字化工艺设计与管理风向标

业务过程一体化

直接利用设计输入的模型、BOM等数据开在工艺规划、设计、仿真等工作,建立设计、工艺一体化协同平台。

工艺信息对象化

将传统工艺卡片内的字段拆解为颗粒度更细的对象化数据,并对数据进行独立存储、管理。

数据关联网络化

利用对象化工艺数据强大的可关联性,形成工艺数据关联网,实现灵活的数据共享、互用、组织等。

设计成果可视化

利用三维模型的可视化特性开展工艺设计、仿真,提高工艺设计的便捷性以及可理解性。

工艺协同网络化

建立工艺规划、任务分工、执行、跟踪、签审等过程的信息化管理环境。

工艺设计向导化

按照工艺业务开展的过程为工艺人员提供向导式的规划及设计环境,提高工艺设计的效率。

工艺编辑规范化

通过规范、固化工艺设计过程中各业务数据的关系、要求等,提高工艺编辑的标准化。

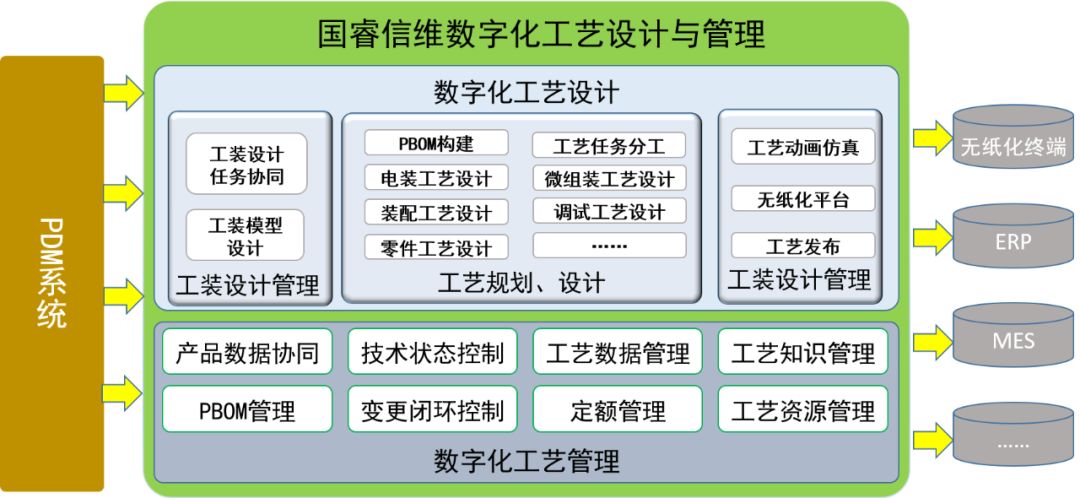

◉ 数字化工艺设计与管理的基石

通过数字化工艺设计与管理的发展趋势分析以及对制造业发展现状的解析,在工艺设计与管理的数字化转型道路上,国睿信维自主研发的Glaway MPM系统以及数字化工艺设计与管理方案,符合未来制造企业在进行数字化转型道路的建设目标,并可根据企业现状与业务发展进行规划与建设。

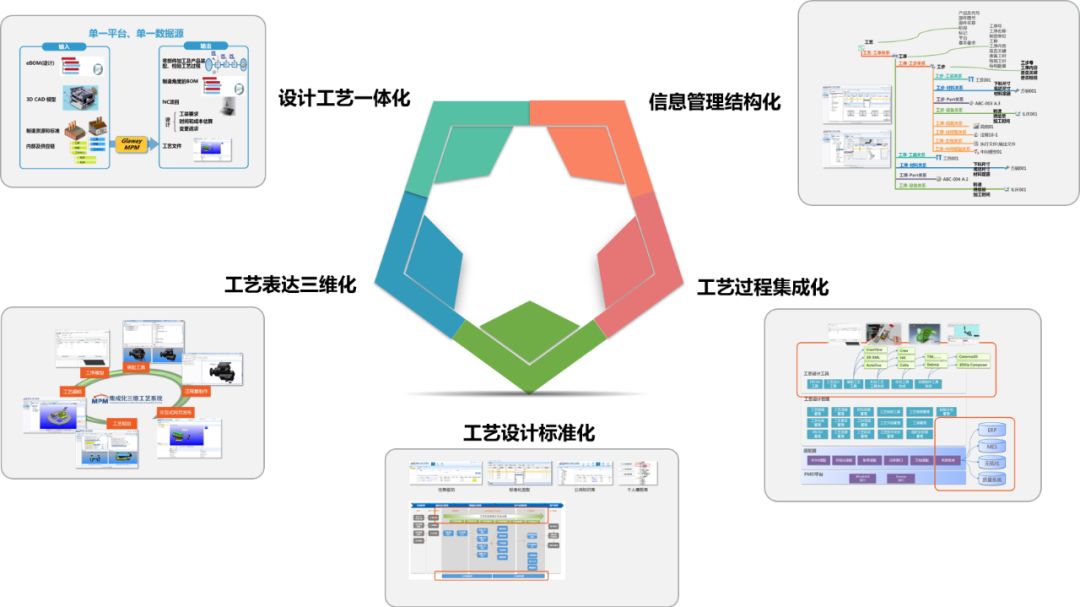

设计工艺一体化

工艺表达三维化

信息管理结构化

工艺过程集成化

工艺设计标准化

国睿信维Glaway MPM产品立足数字化工艺设计与管理的发展趋势,覆盖从承接PDM设计数据、开展数字化工艺规划/设计、对数字化工艺数据进行管理到车间无纸化应用、向后端系统发布数据全业务过程。如下图所示:

◉ 工艺设计与管理数字化转型实践

航空工业某企业

航空工业某企业通过数字化三维工艺系统的建设与应用,以三维设计数据为基础,基于统一工艺数据源进行工艺设计与管理,实现了从三维设计到三维装配,再到生产现场可视化装配信息的传递。并通过开放的数据集成接口,实现与企业内各业务系统数据的即时交互,确保工艺数据的有效传递与应用。

中国电科某企业

通过为中国电科某企业建立统一的数字化工艺设计管理平台,充分利用三维可视化技术,实现三维可视环境下的设计、工艺、工装等的协同管理。并通过对工艺规划、工艺资源的结构化管理,建立数据之间的关联关系,实现了该企业在无纸化环境下的可视化、交互式工艺数据的查询及浏览。

◉ 工艺设计与管理数字化转型的展望

基于知识工程的智能化应用

利用知识工程体系,建立工艺知识库,通过工艺知识的发布、管理、应用等不断的循环与沉淀,实现可基于工艺特性或场景的知识推送,将工艺设计过程中的工艺知识进行自动推送并作为参考,以实现基于知识的工艺快速设计。

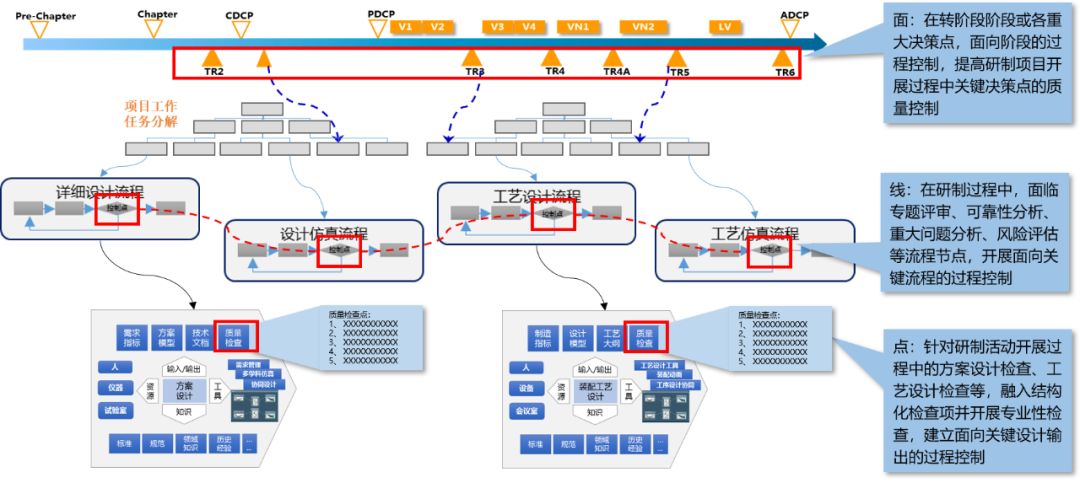

基于流程驱动的任务管理

以端到端流程驱动产品研发的执行,从组织维、过程维和方法维构建流程体系,固化业务过程。将工艺设计方法、知识、工具、管理要素等融入研发流程活动中,提升工艺设计效率和质量,实现数字化工艺设计与业务管理的融合。

虚实融合的数字工艺

未来在物联网发展的推动下,实物世界的生产制造数据将会反过来驱动、修正数字化世界的工艺设计成果,共同构建虚实融合的数字化工艺设计与管理环境。

随着信息化进程的日益发展,智能制造是国内外制造业发展的大势所趋,先进的现代化信息手段,为国内外制造业提供了广袤的空间,引领着行业朝着更好的方向不断进步。

作为设计与制造之间重要“桥梁”的数字化工艺设计与管理更是实现智能制造的基石。因此,各制造业在工艺设计与管理的数字化转型之路上,要勇于探索,不断进步,需要在实践中摸索一条制造业走向数字化发展的途径。在此基础上,通过信息化技术,以设计、工艺、制造一体化数字链路的贯通为主线,进一步提高产品设计、工艺规划、制造管理的全过程管控,才能最终加强企业核心竞争力。

先进制造业+工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进制造业OT(自动化+机器人+工艺+精益)和工业互联网IT(云计算+大数据+物联网+区块链+人工智能)产业智能化技术深度融合,在场景中构建“状态感知-实时分析-自主决策-精准执行-学习提升”的产业智能化平台;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。