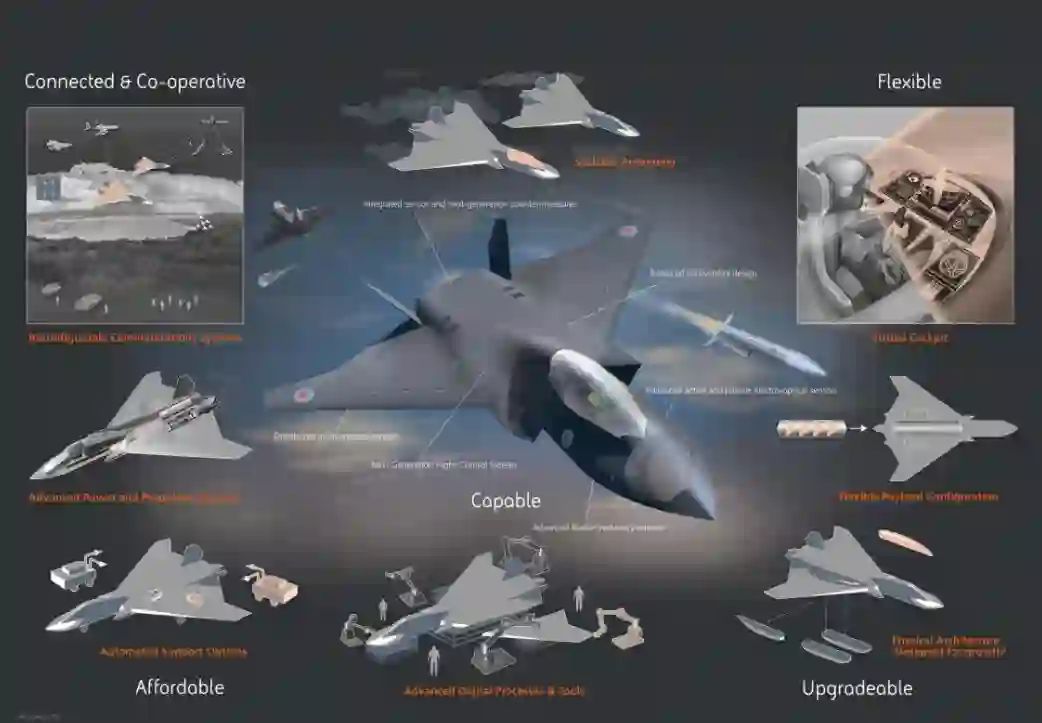

图:“暴风雪”团队未来战斗航空系统概念信息图(来源:BAE 系统公司)

自二战以来,快速喷气式飞机的采购成本成倍增长,给国防预算带来了巨大压力。由于订购的新飞机越来越少,机队规模也在不断缩小,而新项目却少之又少,机身组装方法五十年来几乎没有变化。现代机身依赖于传统的焊接钢装配夹具和高精度机床,这意味着大量的非经常性成本,而且无法重新配置以重新用于其他项目。

这项研究调查了如何利用自动化降低购置成本。其目的是展示创新成果,这些创新成果将共同帮助实现 "暴风雪 "计划的双重目标,即通过重新配置和重复使用自动化设备,使制造速度提高 50%,制造成本降低 50%,从而创建一个灵活的未来工厂。

会议探讨了两个主题,一是英国国防部的采购流程,以便将这项研究定位在下一代快速喷气机的时间框架内;二是在全球范围内机身装配中使用自动化,特别侧重于测量辅助装配(MAA)、部件到部件方法和预测流程。使用 MAA 设计、制造和组装了一个一比一比例的演示器,并根据测量数据为结构接合处生产了叠加制造垫片。

主要研究结果表明,计量引导的机器人可以将零件相对定位,达到通常使用焊接钢夹具所能达到的公差,并在数天内保持其位置,然后可以重新配置,组装结构的另一部分。

使用传统工具和角头工具在机床上钻孔,使部件得以组装,而无需使用传统的工艺技能进行装配。在零件制造过程中,可以使用各种计量方法收集接口数据,使它们能够进行虚拟组装,从而创建一个数字孪生体,从中可以对零件之间的任何间隙进行建模,并使用快速成型制造工艺将其转化为垫片,但目前的增材制造机器无法生产足够薄的层,无法完全满足垫片要求。

采购流程要求,一项技术在概念阶段必须达到技术就绪水平(TRL)3,并且在评估阶段之后的开发阶段要有达到 TRL 6 的路线图。

本论文中提出的自动化新用途有可能使制造资产得到重新配置和重复使用,从而显著降低未来机身项目的采购成本。

总体而言,所介绍的创新技术可大幅降低与组装机身相关的约 75% 的接触式人工成本和 9% 的非经常性成本。这些创新将有助于实现数字化转型,与其他工业 4.0 技术和方法一起,共同实现超低批量定制航空航天产品的自动化制造。这不仅关系到下一代战斗机,还关系到空中出租车等新兴行业。