【工业软件】【PLM】三个火枪手 | 工业软件的三发信号弹

三个火枪手的招牌

UG的历史开始于1963年,当时主打数控系统编程软件。在后来与麦道的CAD软件合并,此后,经历了很多东家,但也是长盛不衰。12年前最后一次花落西门子,一直稳定至今。这是CAD行业中,名称更换最频繁的长寿公司。

1981年达索系统从达索航空制造公司里独立出来,一直顺风顺水。它与IBM的联姻,在那个CAD软件必须捆绑硬件销售的时代,成为最成功的组合。而从1992年的第一次并购开始,至今已经吃下50个公司,其中50%是最近十年完成的。

在1985年,PTC以参数设计的新方法惊艳出世。参数设计风靡一时,横扫当时的CAD产业。加上个人PC机出现,当时传统的软硬一体的CAD公司基本上全部倒下。整个CAD行业被重新洗牌。

至今,设计软件CAD行业的发展已经走过六十年,多少早期的CAD公司已经身影不再。而在高端CAD领域只剩下这三家:达索系统、PTC和西门子PLM。然而,“高端CAD”只是他们过去共有的一个特征。在当下数字化的世界,各家的天空变得更加开阔起来。正是这些多姿多彩地特征,清晰地反映了工业软件发展的未来。

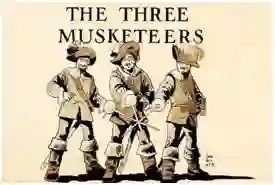

而对于这三家企业,最大的相似点是,他们如同大仲马笔下的《三个火枪手》,经过了时间的考验。

图1:三个火枪手

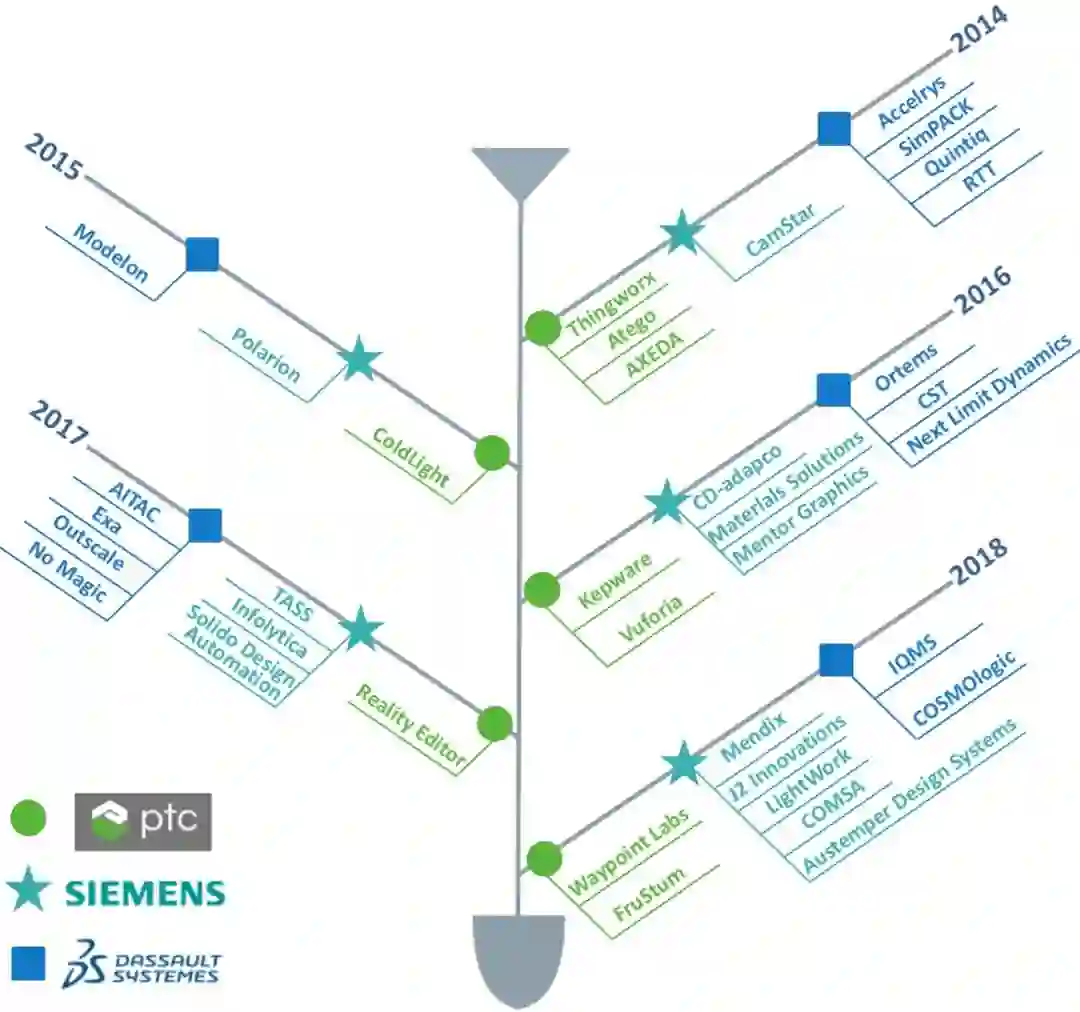

如果要展望工业软件的未来,不妨看看这三家公司的未来;而要预测一个公司的未来,最好的方法是去看它如何通过并购做增量思维。

而这三个火枪手,最近五年频频出手的收购策略,基本反应了整个工业软件行业,面向未来的数字化战略。

表1:并购情况

火枪手之达索系统

达索系统正在主推它的3D EXPERIENCE平台。这是它的一个顶层战略。

在过去五年中,最让达索系统乐此不疲的事儿,就是不断收购各种仿真软件,大大充实了达索系统旗下的仿真品牌 。在最近五年的并购中,有一半是在进行仿真软件的购买。这简直是一个收藏家对于艺术珍品的态度。

这标志一个显著的变化,CAD与CAE正在紧密地连接在一起。即设计即仿真,将成为工业领域的标配。这种融合的力度,正在得到空前的加强。传统的CAD和CAE分而治之的局面,正在由CAD厂商打破。这将会对单纯只做CAE的厂家,形成一个巨大的压力。

与此同时,达索在制造环节,不断发力。

在2014年,达索收购了先进排产APS和供应链厂商的坤帝科(Quntiq)。这意味着达索系统的协同,终于延伸到了企业间的供应链协作。坤帝科的APS优化排产软件,融合到达索系统的Delmia数字化工厂解决方案之中。

这是继并购MES厂商之后,达索系统的最为顺利成章的拓展。而3D体验平台则为坤帝科原有的客户提供了一个全面的环境,可模拟业务模型、模仿其商业运作,并优化他们的业务。

2018年12月达索意外出手,收购了一家ERP厂商IQMS。出价不菲,高达4.25亿美元,使得收购价与销售额之比达到7倍。

IQMS哪个地方吸引了达索?

到云端去!到中小企业去!

处在美国加州的IQMS公司,既有本地产品EnterpriseIQ,更有SaaS端的ERP产品WebIQ。这表明达索系统对中小企业的市场,正在有新的想法。这也是达索既有的中低端CAD产品SOLIDWORKS所擅长的市场。

达索系统3D EXPERIENCE将成为制造商的业务运营平台,进一步满足使用SOLIDWORKS,并且寻求数字化转型的中小型制造企业。这是对中型制造商市场的一次商业渗透和客户复用。可以通过IQMS解决方案,将这些企业集成到云端3D EXPERIENCE平台;与此同时,达索系统希望这些制造商,能够将其专业技术人员,带入到达索系统3D EXPERIENCE平台下的 Marketplace——这是一个广大设计人员与工程师的社区。社区聚合,正在成为工业软件市场的新机会。

三个火枪手都有一个特点,拥有一个强大的心脏。CATIA就是达索系统的心脏,约占达索系统总收入的31%,必须随时强化。2018年收购No Magic后,通过基于模型的系统工程MBSE,来强化对工程设计的全局优化,从而加强CATIA解决方案的能力。

然而,达索的未来之星,是它的平台战略。3D EXPERIENCE正是达索系统的未来。

这也意味着商业模式的更新。从制造过程中挖掘第二种价值——制造即服务,是这一理念的核心。这就是为什么达索系统致力于将前端的设计、后期的制造直接打通。而它在2014年收购面向营销和展示的高端3D可视化软件RTT公司,正是秉承了这样一种理念。

那么,如果进一步搬到云上,会怎么样?

为了云平台这样一个战略方向,达索早就开始认真地评估云计算设施。在2011年,达索系统就对成立仅一年的云计算公司Outscale进行战略投资;而到了2017年6月 ,达索系统决心已定,直接投资,获得其多数股权。凭借Outscale在欧美亚等10个数据中心提供云计算基础设施服务,达索系统的3D 体验平台,可以提供更加有弹性云平台的全套功能,面向任何规模企业进行部署。

火枪手之PTC

2013年12月底PTC干了一件在当时看是最不靠谱的事儿。它用1.12亿美元收购了物联网创业公司ThingWorx。后者公司立足物联网平台,可以在机器设备连接的基础上,建立各种APP,通过对数据的分析,使得工业应用变得更有价值。

这在当时,是一局无法被业内人士看懂的棋。疯狂的PTC!

正如它在1985年创立的时候,独树一帜地参数设计,在CAD江湖已经天下大定,突然骤起风波。当时的CAD顶级供应商CV、SDRC、DELMA、Applicon,甚至UG和CATIA,无一不感受到这个新生Boy的巨大冲击。当时的CAD厂商真的没有看懂,参数设计为什么会有如此大的冲击力。他们是在逐渐丢失的客户中,才惊讶地发现这种崭新设计方法的巨大威力。

时隔30年,这次PLM厂商同样看不懂。在2015年底,当西门子和达索的PLM都有两位数的增长的时候,一家火枪手幸灾乐祸地指出,“But PTC is on the wrong way(PTC正在歧途上)”。

然而PTC不为所动,它随后在这条“歧途”上以横扫一切的决心,接连收购了设备连接商AXEDA、数据分析商ColdLight和底层设备连接商Kepware。甚至在2016年12月“顺手”从高通手里收购了虚拟现实供应商Vuforia。

这些拼图都拿到手之后,当2017年工业互联网炙手可热的时候,大家终于发现,这个有点疯狂的PLM厂商,在大家的眼皮子底下,偷天换日,居然硬生生地在五年时间,博得一片大好的物联网局面。众多咨询评估公司,毫不吝啬地将各种工业互联网平台的美誉,送给了这个跨界明星。

不妨说,PTC天生就是一个“令人惊讶的公司”。1985年它为参数设计而生,引发了CAD软件产业的革命性里程碑。而最近五年时间,就成为物联网平台的主要玩家之一,PTC再次“令人惊讶”。当GE Predix的工业互联网备受华尔街和业界严厉质疑的时候,PTC却成为戴上诸多小红花的好学生典范。

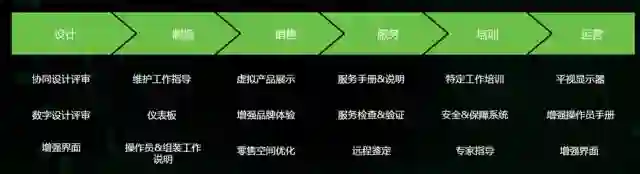

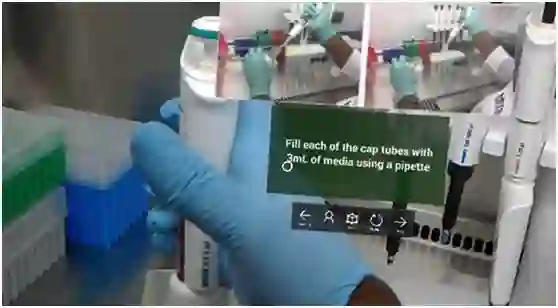

同样令人难以理解的是,PTC对于AR/VR的青睐。2017年11月收购一家诞生于麻省理工学院的Reality Editor Software。而在半年之后的 2018年6月,PTC在增强现实领域再下一城,宣布收购Waypoint Labs。又是一家诞生于麻省理工学院的初创公司,它开发的技术可允许企业构建3D指令集,并为佩戴微软HoloLens等AR头显的员工提供实时支持。PTC打算为工业设施提供实时的交互式培训环境。更神奇的是,厂商可以用Waypoint来创建和分发服务手册和产品文档。它可以使得一个人通过手势,将命令和相应的文本,传递到另外一个人的眼镜上,并再次转化为指示文档。

图2:Waypoint

目前,PTC的AR业务营收约为2000万美元,尽管在整个PTC的收入份额中不足2%,但它的增长率达到100%。然而,考虑到它会为知识协同带来的价值,它应该还会有更高的增长率。

这都围绕着用户的体验而来。

PTC似乎并不想在计算机仿真CAE领域陷得太深——这跟另外两个火枪手的共性打法,依然是格格不入。为了应对CAD与CAE的日渐一体化趋势,PTC采用的策略是,跟仿真界头羊ANSYS紧密合作,来做防守型战略。PTC联合ANSYS开发一套“仿真驱动设计”的解决方案,为用户提供统一的建模和仿真环境,从而消除设计与仿真之间的界限。

而对于CAD领域,却是严防死守。就在11月初,PTC收购了Frustum 创成式设计公司。这笔价值约7000万美元的收购交易,将使PTC在其核心CAD软件产品组合中添加Frustum的AI驱动的生成设计工具。而在2014年收购的模组化基础的系统与软体工程应用开发商Atego,都在突出协同合作建构复杂系统,必须同时满足开发由复杂的机械、电子与软体元件组成的系统。这些都是PTC的护体金刚。

火枪手之西门子PLM

UGS在2006年被收购,并成为西门子PLM事业部,终于结束了这个品牌多年的飘荡史。

然而西门子PLM事业部,正在因为西门子的数字工业版图而变得无比复杂。想看清西门子工业软件的脉络,并不是一件容易的事情。当然,这也符合一个庞大的工业复合体所呈现的特点。十年来西门子以超过110亿美元的收购规模,大幅扩大了其软件投资组合。这个疾风暴雨般的疆土扩张,使得西门子戏剧性地成为全球十大、欧洲第二大软件供应商。深海侯门,一脚跨入。

2016年11月西门子以45亿美元收购了全球三大电子设计自动化软件EDA之一的MentorGraphics。一时间惊人无数。难道钱是可以这么花的?这也意味着一直在西门子PLM独挑大梁的UGS,多了一个二兄弟。

这次收购,显示了西门子试图重新打通机械与电子设计的雄心——其实在五十年前,机械CAD与电气电子CAD经常会混在一起,界限远没有现在这么清楚。

随后西门子不断地为Mentor寻找嫁妆。2018年3月收购了芬兰物联网模块芯片射频测试软件Sarokal,2018年12月则收购德国电气系统设计COMSA公司,二者都纳入Mentor旗下。

汽车制造业领域,是西门子重兵屯守的阵地。2016年,西门子以近10亿美元的价格,收购了全球工程多学科仿真软件供应商CD-adapco,全球最大的15家汽车制造商中,有14家是它的客户。在2017年9月,西门子则将自动驾驶仿真软件公司TASS纳入麾下,展示了进入自动驾驶仿真测试的决心。

而在2018年12月,西门子宣布收购电气系统设计COMSA公司,该公司旗下的LDorado套件是德国汽车线束设计的佼佼者,它将与西门子Mentor软件的电气设计软件Capital进行合并。

为什么会收购这样一家公司?这背后意味着什么?

猜一猜,汽车中成本最高的部件会是什么?相信出乎很多人的意料,除了你能想到的发动机和底盘,成本第三的,居然是汽车各种电气线束。由于一次生产只能完成一个线束,因此线束的安装人员,大概占整车劳动力成本的50%。另外一个麻烦是,线束还是汽车第三重的部件(排在底盘和发动机之后)。

无疑,这些都是汽车制造业内部的奥妙。而西门子的软件,正在盯着这些制造业的奥妙,用软件的视角逐一扫描、逐一解码。

西门子PLM坚定地认为,系统之间的传统界限正在消失,这使得传统机械设计与仿真的CAD/CAM/CAE软件、电子设计自动化软件EDA,以及与其他软件(如MES、HMI等),都在融合。

融合的结果是什么?西门子的答案是:创成式工程设计、增材制造、闭环数字孪生、电子/电气集成、数字工厂、自主运输电气化、IIoT和智能边缘,以及无处不在的云。

这可以从今年10月份西门子PLM部门在波士顿举行的分析师大会上,一见端倪。这次西门子PLM呈现了跟以前不同的议程安排。在以前的分析师会议上,西门子PLM及其它部门会专注于数字化的概念,即产品设计、制造和支持的企业生命周期的概念。

而这一次,所有的话题都聚焦在一个点上:数字企业。西门子正在瞄准一个更加宏大的主话题:下一代西门子PLM解决方案,重点将是围绕数字企业的实现来作为方向。这背后,就是西门子力挺的“数字孪生”的概念。从西门子的角度来看,数字孪生的概念是能够在整个数字企业中实现这一技术和解决方案的完全集成。

它当然是超越了传统PLM之外。它比其他两个火枪手都更关心与现场自动化设备、控制系统的集成(这涉及到西门子的TIA系统与MES系统)。

然而对于很多制造业而言,这套方案未免显得过于复杂。这需要更好的面对中小企业的策略和云端方案。

在云端方面,西门子的软件似乎一直没有找到合适的突破路径。当时还属于Intergraph集团的SolidEdge,在1998年被新重组的UGS并购,专注于相对简单的机械制造领域,而UG NX则主攻高端复杂装备。这个分工二十年没变。这与达索系统的CATIA与SOLIDWORKS的分工如出一辙。

然而,当前SolidEdge市场表现一般。或许西门子应该展现出更大魄力,直接大角度切入云端。否则,西门子面向中小企业的市场,在应对像Autodesk的Fusion360、美国在线CAD新秀OnShape等公司时,或将处于下风。

西门子PLM与达索系统、PTC的完全独立的软件公司,并不一样。尽管它在西门子集团表现了相当大的独立性,然而,它也需要服从西门子数字工业的整体战略。真正的难点在于,这些软件到底是为西门子整个数字工业服务,还是独立为企业做各种软件服务。如果是前者,将大大降低这些收购的软件小明星的魅力。因此,这些软件相当长的一段时间,将会保留它原有的品牌。然而,西门子将来需要一种很好的策略,来应对这样一个微妙的局面。

而在当下,西门子收购任何软件,几乎都可以闭着眼睛进行。它需要一切有价值的软件。

西门子醉心于数字化重塑工业的力量。软件公司,显然还不是西门子的归宿;数字公司,才是西门子最向往的自由之地。

三个火枪手的弹药仓

数据的触角,正在像满地的水银一样,四处延伸。而这背后,正是制造理念的变化。正如达索系统首席执行官表示,“应该摒弃将工业视为生产手段的理念,转而将其看作是价值创造的过程。这不仅适用于颠覆性的初创企业,以及功成名就的成熟公司,也适用于那些为创造全新消费者体验而生产必需部件的大量主流制造商。”

设计、制造、服务的环节,都空前地连接在一起。制造,就是服务。

PTC一直在不遗余力地推广类似的概念。PTC在2014年的《哈佛商业评论》中,给出了一个很好理解的故事。在智能互联的世界中,一个单一的产品(如拖拉机)已经是最原始的要素之一。现在,它需要学会与天气预报、种子优化数据库、灌溉系统、农机设备库等各种系统,紧密地交互和联系。从一个拖拉机出发,演化成为现代农业的小生态系统。这是一个惊人的景象。PTC也在跟IDC咨询公司合作,强化“产品服务系统”PSS的概念。笔者提出的“产品孤儿”,也正是从“万物互联即服务”的角度,表明传统制造的产品,在物联网的背景下,发生了全新的变形。

在这种场景下,我们会发现,工业软件的世界,已经有了太多的组合。不妨可以看看这些传统PLM厂商,正在加强的方向。

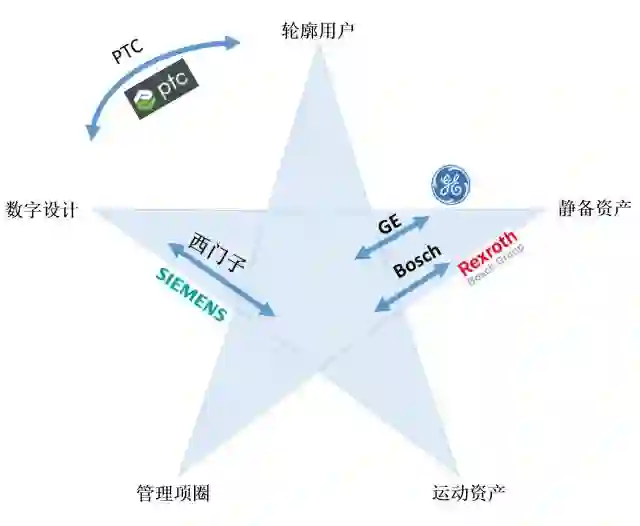

图3:火枪手五年的收购版图

达索系统最为突出的方向是推进CAD与CAE一体化集成,这种向传统CAE咄咄逼人的态势,对于专门做CAE的厂商也会形成巨大的压力;打通设计、仿真、MES和ERP的全盘脉络,激活数字主线的流通;向云端出发,一切向平台战略转移,为此,它甚至构建自己的云计算设施。

图4:火枪手能力雷达图

(注:本雷达图仅为示意,非精确评估)

西门子PLM的目标则比较丰富:一是在汽车行业的主导地位,重度下注,买下所有可能的软件;二是寻求在电气电子领域的主导地位,融合机械、电子、电气一体化;三是加强CAD与CAE的集成;四是发展对PLM内核组件的控制,包括AR/VR;五是保持在工业APP软件开发的先手,从而继续为它的新一代物联网平台MindSphere保驾护航。

而PTC,则表现出决胜物联网平台的决心。这是一条迥乎寻常的路——它是如此的崭新,以至于几乎找不到对标者;同时加强体验的场景深化,寻找与终端用户的连接,同时在AR/VR大力开发工业应用场景。

西门子PLM对垂直行业(如汽车),呈现了穿透到底的兴致。而达索系统则呈现出明显的集团军作战策略。在2018年12月18日,收购德国流体相变计算的COSMOlogic软件商,直接纳入到Biovia的品牌伞之下,后者是达索系统为生物、化学和材料的科学计算品牌。达索系统还有很多类似的品牌伞,例如,Simulia主打仿真方向,众多仿真软件都被纳入麾下。这个行业,将来都是军团作战吗?

与此同时,每个火枪手都不断增强护心镜,强化自己的核心心脏:达索的CATIA、PTC的Creo和西门子UG NX。这三个品牌,是这三家公司之所以可以成为笑到最后的火枪手的核心。

在这种巨大的旋涡力量之下,恐怕众多独立的小厂商,都可能被这样的黑洞所吸收。

小记

从CAD软件发展而来的工业PLM软件,在多年的发展之后,正在面临一次全新的跳跃:数字设计与制造,正在呈现一盘斑斓多彩的博弈棋局,局面复杂得令人很难看懂。

不得不叹息的是,当下中国的PLM市场还处于刀耕火种的单兵时代。中国的CAD、CAE仍然是单打独斗的苦局,与国外相比,是小米步枪与机关枪的对阵;然而,这三个火枪手,都已经另外准备好了自己的战车和兵团。工业软件已经从单兵决斗,走向了系统性的对阵。

起风了。工业软件的天下,正在变得大为不同。抬望远方的天空,三个火枪手的三发信号弹,正在勾勒着新的星座天象。

作者简介

林雪萍:南山工业书院发起人,北京联讯动力咨询公司总经理

延展阅读:拯救产品孤儿 | 工业百条

【中文词条】产品孤儿

【英文词条】Product Orphan

【工业百条:词条正解】产品孤儿,是指产品被交付给用户之后,其本身无法直接与原制造商进行自动的联系与反馈,似乎被制造商遗忘。这是工业革命以来工厂造就的无以计数的物理产品系统的典型生存方式。在万物互联的智能时代,制造商需要激活以前的产品孤儿(包括”聋哑”设备),并且生产智能互联网原生产品。

从关注信息孤岛,到正视产品孤儿

两化融合多年,中国企业的信息化行动,最为头疼的是产生了大量的信息孤岛,烟囱式的信息化系统受到了广泛的诟病。当一波一波的信息化先锋,试图打破信息孤岛的时候,具有讽刺意味的是,这种努力的结果是产生了更多的孤岛。

然而,在信息孤岛还来不及能够打通的时候,制造业悄悄的呈现了新的变化:产品孤儿——这个长期存在、一直无视的问题开始被人们发现并重视。

信息孤岛的边界,是企业内部的一个战术边界。而产品孤儿的考量,则是一种全新的思维角度,成为一个企业的战略视角,远远超越了企业的边界。当全球工业界正在陆续转型、大多数企业的眼界不再局限于企业内部时,人们忽然发现,产品孤儿实际上是一个比企业内部的信息孤岛要大得多的问题。

正视产品孤儿并拿出有效的解决方案,需要比看待信息孤岛具有更高的战略视角和层次定义,它直接反映了当下全世界那些成千上亿的产品和机器没有实现互联互通的现状。打破信息孤岛,唤回产品孤儿,一并成为制造业中重大的命题。

场景服务时代来临

产品孤儿进入战略视野,是制造业进入一个全新阶段的重要标志。一般而言,从产品到服务,中间是一个鸿沟,二者的逻辑联系并不强烈。哈佛商业评论的《智能制造五星模型》一文中认为,服务是离设计最远的部分。过去制造企业总是认为,搞好自己的研发生产,为用户和社会提供优质的产品就算是完成企业职责了。顶多再为出厂的产品提供一定(非常有限)的现场服务。而在传统工业时代,服务一直是一个企业不得不背负的一个包袱,这个包袱纯粹就是为了赢得用户品牌的一个成本沼泽地。

图1:传统制造视角中的价值链角色

制造业曾经经历了两个阶段,首先是产品时代,是一个供不应求的时代,产品以功能为主;而随着制造能力的兴起,进入品牌时代,制造商必须提供更多的服务,确保产品功能的价值保障,并且提升品牌的价值。

而现在,一种全新的制造理念开始出现:IDC提出的产品服务系统(product-service-system)认为,产品与服务将有机地连接在一起,形成了产品即服务(product-as-a-service)的新格局。

这就意味着一个“场景服务”的到来,也就是说一切服务是基于场景化的,场景下所要的服务需求,正是需要实时满足和反馈的。

图2:场景时代

在这个时代,提高用户满意度和用户体验,是至关重要的事情。更重要的是,体验会产生全新的经济模式。

这意味着,制造业的产品出现了三个层次鲜明的阶段,产品时代、品牌时代和场景时代。

这对于传统的产品生命周期管理PLM而言,场景服务带来了一个新的命题,那就是可能需要面向服务生命周期管理SLM(service lifecycle management)的全面思考。这意味着,从服务的角度而言,智能制造的环节必须往前推,一直回溯到产品最初的源头:也就是数字化设计的CAD和PLM方案,因为场景服务从产品设计的一开始就要考虑后期用户使用的服务问题。至此,产品的设计与制造,由于服务,终于走到一起来,形成了一个看起来很完美的服务闭环。

但是,一旦出厂的产品,就如同已经成人的孩子,伴随着客户的需要,去了五湖四海、六面八方。即使企业本着良好的服务意愿已经为产品的服务设计了一些必要的产品组件、程序步骤和呼叫中心,但是因为时空的隔阂,这种“现场+电话+电子邮件”的服务模式,仍然让企业感到力不从心,让客户感到体验欠佳。

而工业物联网的出现,真正成为了这个服务闭环的粘合剂。互联互通的技术已经成熟,互联互通的大势已经临近。这是所有制造业再也无法躲避的战略。拥抱场景服务、提供互联互通原生产品的时代,已经到来。

产品时代是以产品功能为主;产品服务时代,服务往往是增值服务;而在场景服务的时代,产品即服务。那么,产品孤儿将成为企业无法承受之痛。所有企业战略,必须向两方面考虑:一方面是要唤醒既有的“产品孤儿”,另一方面不能再制造产品孤儿,而是需要围绕产品服务系统,制造出各种智能互联原生产品。这类产品不仅仅是增加传感器,或者能上互联网,更重要的是在数字世界中,为物理实体增加一套数字孪生。

数字孪生让孤儿不孤

进入万物互联的时代,我们才发现,原来传统的物理实体产品,都是一代代的孤儿:在远离曾经设计和制造它们的地方,失去了母体制造商的联系。

而工业互联网/工业物联网,让人们看到了拯救这些“孤儿产品”的全新希望,与《拯救大兵瑞恩》的追逐价值信念有所不同,唤醒那些无数冰冷的设备和产品,意味着巨大的商机,背后可能是令人心动的业务重塑。

数字孪生(Digital Twin)成为一马当先的“救孤”英雄而出现。

数字孪生是指通过软件定义而在数字虚体空间中所构建的虚拟事物的数字模型,形成了与物理实体空间中的实体事物所对应的、在形态和举止上都相像的虚实精确映射关系。

通过上述定义,我们可以看到,数字孪生并非是仅仅用三维数字模型来展现物理设备的外观和结构,而是要定义设备的属性和指标,对设备的过去、现在和未来三种基本状态做必要的运行大数据分析,发现设备的运行规律和人难以觉察的设备机理,并给出相应的洞察和维护决策。

更为重要的是,这些数据分析、维护决策,是建立在产品的互联互通的基础之上的,产品与母体制造商相通,产品之间互通,产品与其他异构(如建筑)相通。

一个智能互联的产品(Smart Connected Product),由于数字孪生的存在,将不再是孤独的。由于数字虚体和物理世界的融合,即使是已经出厂的产品,仍然可以跟母体——原厂制造商,保持互联互通,形成数据回路,甚至是互操作。

那么在“产品即服务”的理念下,“孤儿”不孤,沟通不断,数据常流,每一个物理产品,都可以在数字世界找到它的数字孪生体,可以在这个基础上产生更多的新模式、新服务和新业态。

数字孪生,使得产品与服务的界限,彻底改变,从而产生了一个数物融合的全新世界。这意味着传统制造商必须有软件集成能力,定义产品,并且形成数字孪生(可能是多胞胎),用来实时与自己的物理产品进行互动。此刻,软件定义制造再次呈现出强大的力量。

产品服务系统三部曲

对于这个“产品服务系统(PSS)”,美国知名的咨询公司IDC也给出了一个标准的建设步骤,也就是从理解,到领先,到决战胜出。

第一步要做的是理解。企业需要通过分析服务和产品数据,来产生战略决策。这个过程需要将关键数据可视化,以提高用户满意度。

第二步是领先。优化产品服务的形式,使得服务差异化。这个阶段需要建设有竞争力的差异化战略,包括各种主动性服务。

第三步是胜出。这需要重新定义服务方式和商业模式。在这个阶段,需要大幅度提升客户战略,将跟用户的关系,从一个提供商转向一个真正的集成伙伴。

图3:产品即服务的实施三步曲

Source:IDC

根据IDC的观点,由于互联产品的崛起,为制造商提供了从传统“产品为中心”的销售模式,转向了一个以“效果交付”为目标的全新模式:这个模式就是产品和服务的混合体,可以称之为“产品服务系统”。IDC甚至预测2018年,40%的顶级离散制造商和20%的流程工业顶级制造商,都将提供基于产品组合的“产品服务系统” 。

图4:产品即服务的寿命周期管理

Source:PTC

制造商将不得不向基于“服务周期管理SLM”的软件厂商求助,将既有历史记录和管理系统(包括客户、ERP和产品)包含其中,从而可以自动处理各种服务流程(包括现场服务、质保和备件管理等)。而面对大量的产品孤儿这种以前的遗产系统,制造商需要重拾当初建造它们的热情,激活这些暗哑设备的价值。在一个 “产品服务系统”的新价值观下,数物世界融为一体,产品与服务紧密相连、终身相连。

延展阅读:《哈佛商业评论》洞见 | 智能制造五星模型

(本文发表在《哈佛商业评论》(中文版)2017年第1期杂志上。版权归《哈佛商业评论》所有,未经杂志社许可,不能转载。原文名称为《智能制造152模型:用户成为主宰者》)

提要

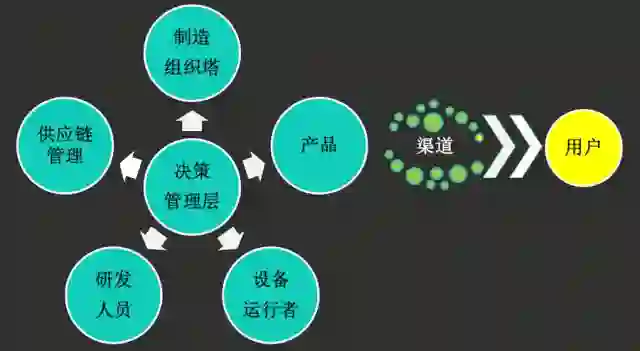

智能制造152是指5+1种角色要素(制造、设计、管理者、运营、供应链管理和用户),以及数据和知识两个驱动要素。这个模型以数字驱动和知识流动为最大价值要素,同时将用户纳入生产要素并成为真正的主宰者。

该模型意在回答一个企业面向智能制造的战略性路径选择。

深圳有一家装备制造厂的总经理,最近伤透了脑筋:在董事会决定加大投入,进行智能工厂的升级改造时候,忽然发现可以选择的路径似乎非常多,而各个供应商提供的解决方案中,都会有一套自己的说法和思路,但它们看上去的差异性远远超过了他们的相似性。

模糊不清的智能制造

正如深圳这家企业所面临的情况一样,管理者都知道智能制造是大势所趋,但相关说法非常多,让大家难以选择。来自不同国家、不同行业甚至不同企业的版本,都各不相同。有的认为“黑灯工厂”就是智能制造,有的认为增加机器人的数量就是通关之路,而有的企业则把资金砸在全新的设备改造和软件购买上。

很多企业的实践,往往很难区分清楚自动化、信息化和数字化的关系,而物联网、人工智能和大数据等令人眼花缭乱的技术词汇,使得企业在进行智能制造的升级改造中,面临着众多选择——这些选择实际形成了一种困境。

最大的问题是,如何定义智能制造中的“智能”二字?智能制造,跟以往柔性制造、敏捷制造和数字化制造,到底是一种直线发展的延伸,还是一种全新维度的升级?

目前在中国,主要流行的是三种智能制造模型。

第一种是以德国工业4.0所提出来的“智能生产、智能产品和智能服务”为代表。按照这种定义,智能制造被采用了一种切片组合的方式进行了拆解。这是标准传统制造思维的线性延伸,而在这种定义下,智能产品与智能服务的界限,往往不够清晰。

第二种是美国国家标准与技术研究院(NIST)界定的“智能制造系统”,也被广泛引入。似乎意识到了智能制造的复杂性,NIST将其锁定为“系统”。它完整地给出了工厂制造的主要线索,但它还是基于传统模型的要素展开,就像是一把打开了所有小工具的瑞士军刀:那把军刀,就是传统制造厂。

第三种是中国电子技术标准化研究院给出的一个涉及智能制造评价的体系。它是以制造能力成熟度的方式出现,很好地建立了一个多要素的模型。这些要素模型,如何与企业的现场实践相结合,仍然需要一段路程要走。

看上去智能制造的问题,可以被提炼成多个要素;但从认识和实践的角度,却变得更加复杂起来。

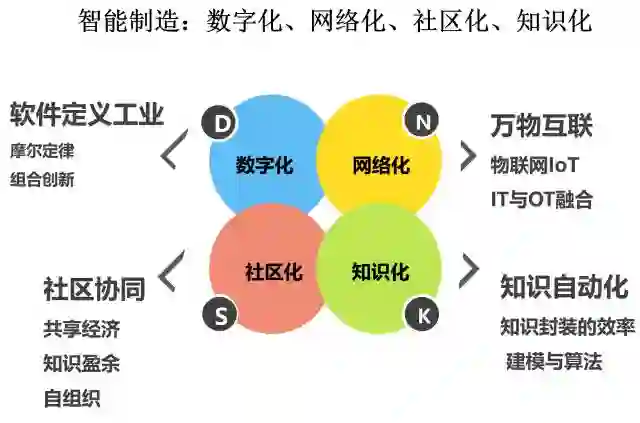

智能制造的定义

智能制造,一般会被认为是数字化、网络化和智能化。在这种说法中,很多问题仍有待于解决,例如传统组织的不适应问题、产消者(Prosumer,用户既是生产者,又是消费者)等问题。更重要的是,智能制造不完全是一个阶段性的递进关系,而有可能是局部实现与整体实现的关系,正如一棵树有的树叶已经红透,而有的仍然青绿。完全都熟透了的红叶,并不是观赏的唯一状态。工信部安筱鹏博士通过给出智能系统的最小单元和生产线以及整个产业生态的关系,揭示了智能制造是从单一系统、局部系统,到复杂系统到巨系统的组合和演化过程。

从组成要素而言,英诺维盛总经理赵敏及本文作者给出的智能制造的定义是数字化、网络化、自组织化和知识化。

图1 智能制造的四个特征

一切要素数字化,通过数字化产生了全新的组合创新,是当前新一轮科技革命的重点。数字化一切可以数字化的事物,成为智能制造的基础。与此同时登场的网络化:连接一切可以联接的万物(包括人)。二者实现数据自由、畅通的流动。

而数据的解放和流动,只有需要知识的指引,才能真正释放最大的价值。这就是智能制造的第三个重要特征:知识化。知识无处不在,随时指引数据在合适的时间、恰当的地点,形成有效的感知、控制与反馈,让物理实体实现精确可控。

与此同时,随着移动互联网的发展,基于社区化的自组织正在迅速崛起。人与人的交互,已经事实上变成了数字ID和ID的交互。人际关系的连接,呈现出数字化和社区化的“圈子”特征。它既给传统的企业形式带来深刻而持久的冲击,打破制造业自工业革命以来几乎不变的组织边界。更为重要的是,既是消费者又是生产者的产消者也开始出现,这个时候用户跟企业的距离变得不再遥远。

智能制造时代,正在出现全新的角色重新排列。而用户,则成为最闪亮的明星,登台入场了。

智能制造的152模型

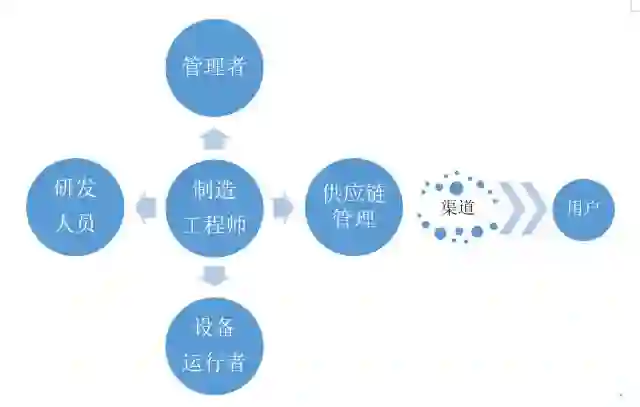

从价值实现的角度而言,传统工厂内部主要有5种角色,分别是决策者、研发者、制造工程师、供应链管理者和设备运行者。

这5种主要角色所生产的产品,通过各种渠道(分销、直销等),最终通过销售,在用户端实现价值。前5个角色与最后一个服务对象的关系,是一个分裂的、不连续的过程。

图2 传统制造的5+1种角色

早在1991年波音开始研发777飞机的时候,就开始思考一个问题,如何将用户的需求,更早地引入到产品设计研发之中。因此波音采用了一种全新的团队组织方式“集成产品团队”IPT(Integrated Product Team)和并行开发的模式,将驾驶员、头等舱乘客等典型用户,直接跟产品团队相结合,更早地洞察用户的需求。这是复杂制造业最早开始考虑将用户引入工厂制造之中的尝试。

随着移动互联网的发展,随着社区连接的广泛存在,用户与工厂的连接渠道开始缩短,这就产生了一个前所未有的现象:用户以某种方式进入了制造过程,成为工厂制造的一个全新资源要素。用户进入制造环节中成为闭环,也就是“用户在闭环”,是智能制造区分以往任何制造类型的关键不同点。

用户将作为生产资源,进入智能制造体系。这就意味着,用户不再是一个孤立于工厂之外的接受者,而是成为生产要素的一个组成部分。当然,用户进入制造闭环的方式,并非实体直接进入,而是通过轮廓用户(数字化的行为和订单)成为制造的驱动要素。

重新分析原来割裂的5+1的角色关系,就可以形成“智能制造”的全新模型。

图3 智能制造152模型

智能制造的152模型,包括6个角色要素和2个核心驱动要素。6个角色要素,分别是制造、设计、管理者、运营、供应链管理和用户,而两个驱动要素则是数据和知识。

最重要的价值实现,仍然是制造的核心支撑点,也就是“一元”工厂,是所有价值的执行场所。可以定义为数字工坊,它有可能是一个数字工厂或车间,也可能是一个小型工作坊。这是最基础的价值载体。

5星要素,则是智能制造的5个资源要素,这里包括管理项圈、轮廓用户、运动资产、静备资产和设计。

☆ 管理项圈是解决组织和思想问题,是最大的刚性约束因素。对于中国企业而言,仍然须解决精益思想和全面质量管理(TQM)这样的问题。然而,在智能制造体系下,组织须重新进行定义。互联网企业进行智能制造,须将企业组织形成一个自组织的平台。这是一个全新的命题,即使对于西方工业化国家,也是一个新鲜事物。

☆ 轮廓用户意味着必须要为用户建立大数据模型,并且作为企业的资源要素来处理。在整个制造环节中,轮廓用户并不是以具体的音容笑貌,而是通过数字轮廓(数字化用户模型)进入智能制造体系。制造者或许看不见他的面孔,但要看见他的行为轮廓和分类标签。这是“用户在闭环”的要素特征。

☆ 我们把大量消耗性资产,包括零部件和原材料,定义为运动资产。这是需要强大的供应链的管理能力。在这个过程中,如何做到实时生产(JIT)、如何做到在合适的时间,传递合适的产品和数据,成为对运动资产进行管理的关键要素。

☆ 静备资产涉及到厂房工程和设备运维,这是一个如何对相对静止的生产资料最大化利用的问题。这个过程既牵涉到厂房的最优建设,也涉及到机器设备的日常运营和维护。静备资产的运行效率,是“工业互联网”重点解决的问题,它包括状态检测、远程维护、能源效率和设备运行效率等,并且建立与实体相对应的数字空间运维体系。

☆ 正向设计,是一切制造的源头。它以需求拉动和技术推动为动力,提升企业自主创新能力和设计制造一体化能力。在以前的传统制造体系中,设计与用户的距离是最遥远的。随着轮廓用户进入智能制造体系,设计端终于有了梦寐以求的用户输入和反馈要素。

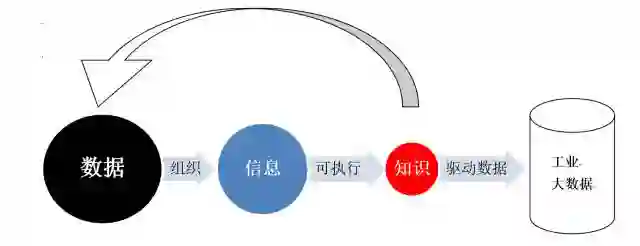

更重要的是,数据与知识成为智能制造的驱动机制。以工业数据的分析为例,必须借助知识体系的软件化,重新作用于数据本身,才能形成大数据的价值,“无知识,不数据”。没有知识的指引,数据就不会转化成真正的价值。

图4 无知识 不数据

智能制造的核心是数据在流动,知识和技术秘诀(know-how)则提供了全新的能量激活机制。数据的流动,是5星制造的根基;而知识,则是驱动数据流动的引擎。最终所有要素都会被数字化,形成了一个数字主线(Digital Thread),然后借助无处不在的网络化,在整个5星上进行流动。这些流动,可能是一个星上独自流动,也可以是在5星之间流动,从而使得智能制造在局部呈现不同的状态,而这正是当下智能制造难以琢磨、流派众多的根本原因。

152模型下的新战略选择

智能制造152模型,重新定义了作为价值实现的承载主体,与5种资源要素的连接关系。而数据与知识则是基础内核。

从供应商的角度,它们可以选择不同的路径,为智能制造提供解决方案。1+5作为基本要素,选择任何其中一个,做好数据驱动,都可以产生巨大的价值。因此,战略选择可以是充满图中某一个区域,也可以选择区域之间的相互渗透。

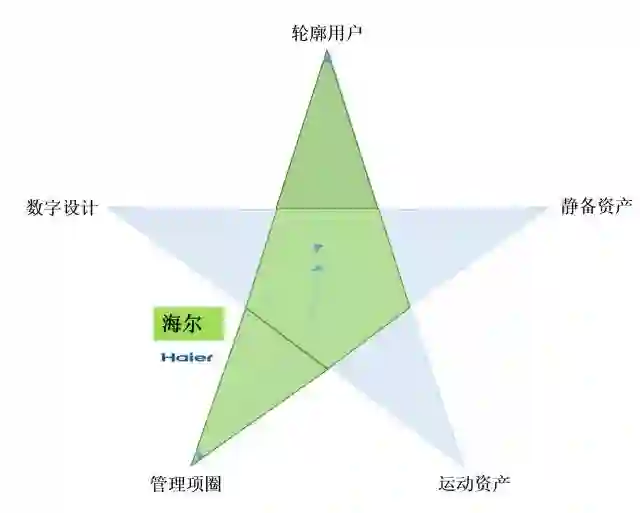

德国西门子公司,采用了“设计+数字工厂”的主战略。这跟西门子强大的软件设计能力有关,从2007年开始,西门子不断收购各种产品生命周期管理(PLM)软件公司,大大强化了5星中的“设计”角。这与其在“数字工厂”中电气与自动化的强势地位相互配合,构成了强有力的竞争战略。当然,西门子也会向其他区域进行渗透,例如也有静备资产的管理。但在智能制造152模型的视角下,可以将其分为主战略和次战略,西门子主战略的线条非常明显。

而美国GE公司,则采用“静备资产+数字工厂”的主战略,这也是工业互联网中最为重要的核心。“旋转的设备”是GE在提“工业互联网”的一个重要支撑点,这是从静备资产的设备运维所对应的视角。而数字工厂的各种硬件设施,是GE的传统强项。因此,占住这两块区域,是GE重要的核心战略诉求。

尽管西门子和GE在很多场合,看上去是各种较量,但战略主线仍然有着各自的考量。

图5 供应商视角下智能制造的战略选择

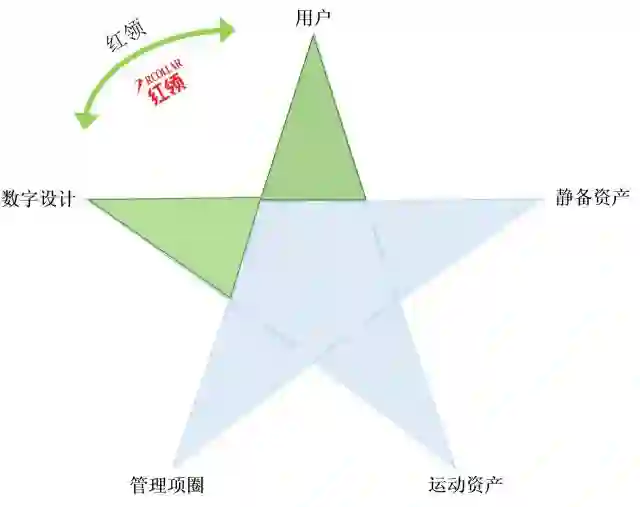

对于PTC这样传统的PLM公司,目前已经在剧烈的转型,通过不断强化物联网的地位,已经成功地将战略定义在“正向设计+用户”上。就传统意义的制造而言,设计往往离用户是最远端的两极。而PTC公司借助于物联网的连接,正在试图跨越这样的鸿沟。

SAP公司除了在将运动资产进行更大区域的渗透,也在“运动资产+用户”,能够更好地倾听用户需求,帮助工厂最大限度地将订单管理、财务和供应链连接在一起。

对于传统制造业企业,它们在考虑智能制造的实施路径时,可以把152模型作为重要的战略手柄,确定从哪个区域进行入手。集中在1+5的任何一个区域,只要能够让数据和知识流动起来,都具有非常重要的意义。填充覆盖的区域越多,整个智能制造会越复杂。

海尔公司的“人单合一”战略是明确的,将“管理项圈”与“用户”这两个极相连,这是最大的主战略。海尔的精益思想已经相对成熟,但如何实现员工的自组织,并且与用户相连,这是海尔率先大规模尝试并且仍然在实践的一个重要行动。而“一元”工厂,则是通过“互联工厂”来实现这样的手段。

图6-1 企业视角下智能制造的战略路径

而对于一家以个性化西服和工装定制的红领集团,智能制造的模型维度相对简单。它是牢牢地将用户与正向设计,进行了闭环的连接。用户的喜好,可以通过用户的人体模型数据库,快速完成设计样稿的反馈和实现,进而拉动整个工厂的链条生产。在这里,“一元工厂”的自动化,并不是最重要的战略路径。因此,在红领的工厂里,大量的密集型劳动依然存在,但并不影响它作为智能制造的一种方式存在。

图6-2 企业视角下智能制造的战略路径

大规模定制的生产,会出现混线生产,这一方面跟“一元工厂”的生产现场柔性相关,另一方面跟运动资产的管理有关。这就是企业在做智能制造改造的过程中,可以同时通过“一元一星”的方式,做出的战略选择。

所有的核心依然是数据的驱动,底层都是看不见的数据自动化实现。而要完成数据自动化(而不是数据呆滞),则须植入大量的工业经验和各种知识模型。这是智能制造真正成为“智能”的核心。

智能制造152模型,解决了一些含糊不清和交叉的概念。在152模型中,智能产品和智能服务都将不再成为一个独立的要素存在,也就是说,正向设计+用户,就可以推演出智能产品;而任何一个星条,只要完成数字化,都可以产生智能服务。跟“智能生产、智能产品、智能服务”的分类有所不同,在智能制造152模型中,智能产品和智能服务将成为数字工坊的衍生品,而非与数字工坊的平行物。

智能制造152模型,给出了智能制造的构成模型。其中最为重要的是,将用户的数据,作为生产要素进入了体系。这是以数字驱动、知识流动为最大价值要素。数字工坊,仍然是核心中间体,但要形成数据的海洋而非孤岛。而智能制造所能体现的最大智能,是数据自动地填充“1+5”的领域之中,无缝地流动在5个角上,完成从状态感知一直到自动执行评估。值得注意的是,即使在每个局域能够形成流动,也完全可能完成局部智能。因此智能制造不是一个阶段进化论的命题,而是一个局部与整体的问题。

《大爆炸创新》的作者认为,波特的经典竞争战略是自上而下的;创新者的窘境(1997年),属于自下而上的创新;蓝海战略是侧面包抄;而大爆炸创新,则是来自四面八方的创新。实际上,作者忽略了一点,就是“用户进入闭环”,是全新的创新(如大爆炸创新)的根本。因为传统产品,往往很难找到适用的用户,也找不到所谓的“贝塔测试场所”。而这些问题,由于物联网、移动互联网以及社交关系的广泛存在,都可以被解决了——这正是大爆炸创新得以实现的根本。

制造业正在期待全新的传奇,而用户成为真正的主宰者。

作者简介

林雪萍,北京联讯动力咨询有限公司总经理

宁振波,中航工业信息中心首席顾问

鸣谢:本文成文中受到了工信部安筱鹏博士许多观点的启发,多次交流并得到指点,在此表示感谢。

《哈评》杂志主编助理全伟给与了行文逻辑的帮助和信念上的巨大支撑,非常感谢。

本文发自《哈佛商业评论》2017年第1期杂志。