【工业4.0】【公差设计】一个始于90年代的工业4.0成功实践

一个始于90年代的工业4.0成功实践

李明(上海大学)

几何质量是有形产品质量的重要组成部分。以汽车为例,据JD.Power调查统计,全球汽车质量问题中42%与车身的几何误差有关。

几乎所有学过机械的人都必定学过公差设计,但又有多少人真的懂得公差设计呢?那是因为我们用的还是上个世纪的思路,用的是NN年前的方法和思路。下面介绍一下ISO从1993开始布局的公差设计思路和相关支撑技术。

设计有方法,特别是今天,更有其基本的套路。下图为根据工业4.0思路和ISO 9000:2015思路绘制的一个流程:

【假设】一切设计源于需求,这其实是一种假设,于是,它必须是真实、肯定和正确的(PMBOK),这是基本常识,问题是如何才能保证这一点。

范围管理:与客户充分的沟通,其背后是沟通管理,形成的项目范围,以及对其描述模糊度(Ambiguity)的数字化和风险评估

知识:包括已有的知识和经验,在未来就是大数据,这其中同样存在模糊度(Ambiguity)和不确定性(Uncertainty)

这个阶段输出的是几何质量的总体控制要求,汽车行业的相关技术文件称为几何技术规范(DTS)

【设计】这是一个建模的过程,一个迭代过程,也是一个规范过程,包括了由假设(Assumption)驱动的设计(Design)、验证(Verification)、风控(Risk Control),即ADVR模式。这里需要解决几个重要的问题:

1.界定:这是一个量化的过程,也是一个数字化的过程

基于要求:“应按照功能要求来规定几何公差,同时制造与检测的要求也会影响几何公差的标注。(ISO 1101:2017)”,这个概念与原标准的差别在于,它把原来“兼顾”制造与检测改成了提醒。其中的含义读者可以感悟一下

功能限:“假设功能限的解释已经做过充分的实践和/或理论的研究,因此认为不存在功能限不确定度。(ISO 8015:2011)”

公差限;“假设公差限的解释与功能限完全一致。(ISO 8015:2011)”

工件功能水平:“假设工件在公差限内100%满足功能,在公差限外0%满足功能。(ISO 8015:2011)”

上面这个过程中包括了方法、过程、内容和背后管理的全面规范。

2.建模:公差标注,实际上就是一个公差模型的构建过程,也是一个极限误差模型的构建过程,这里所涉及的基于功能,它包括二个部分要求:

基于应用功能标注公差,由设计完成,输出相应的GD&T功能图样

基于控制功能标注公差,由工艺完成,输出相应的GD&T控制图纸

为什么需要把它分为两个部分?读者可以感悟一下

3.验证:这是一种迭代操作,这里基于所构建的公差/误差模型进行仿真分析,主要工作和要求:

仿真,仿的是真,因此,模型必须是真的,即能够完整反映实际工作状态,这实际上就是数字双胎(Digit Twin)的一部分,虚实相映

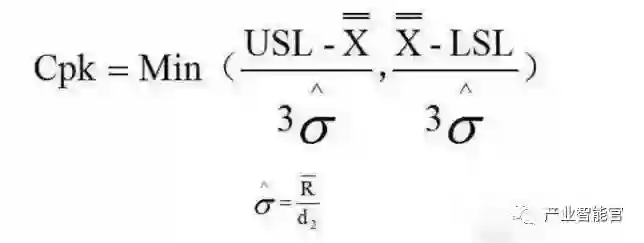

对于批量生产而言,需要假设批量工件的误差分布状态,这由制造操作的离散程度造成的,一般用过程能力指数CPK描述,这同样是虚实相映,只不过是假设的

运用基于3D的公差分析软件,采用蒙特卡罗方法进行装配仿真分析,通过装配状态和误差分布状态来验证设计的正确性,这是某种实虚相映

根据验证结果,调整优化公差设计,需要注意的是,这个验证是基于假设的

4.风控:基于所有可能的假设模糊度、建模过程中的模糊度(ISO 17450),包括规范过程的模糊度(ISO 17450)进行风险评估,这里的工具仍然是3D公差分析软件

整个设计阶段输出的是经过验证和风控评估的技术规范,即工程图纸,GD&T图纸,包括功能GD&T和工艺GD&T

【操作】这实际上是PDCA中的D,按规范操作,其中包括:

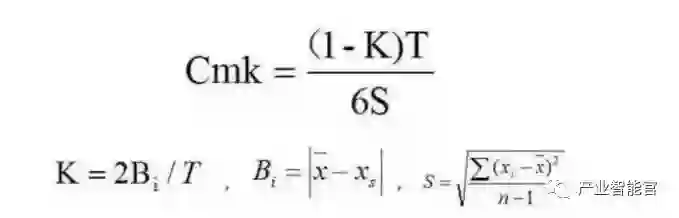

根据图纸要求,构建制造系统,此时,CPK是一个由设计给定的约束,一般用统计公差给出。制造系统需要用数据来证明其能力,这其中包括了机器能力指数CMK、过程性能指数PPK和过程能力指数CPK等。

严格按工艺规范进行制造操作。从某种角度讲,制造工艺设计也属于设计范畴

【测量】测量是必须的,特别是数据时代,而在现代制造中,测量更有其深层次的意义,其工作主要包括:

采用对偶原则(ISO 8015:2011),根据图纸要求和理想检验操作集(ISO 17450),制订简化检验操作集(ISO 17450)

构建测量系统,运用测量不确定度优化流程(PUMA流程)(ISO 14253、ISO 15530、ISO 16949、IRIS、AS9000、ISO 13485等)优化测量系统,并最终给出测量不确定度

与设计、送检方就测量不确定表述达能共识,生成最后的符合性验收限(ISO 14253)

对实际测量操作进行过程控制(ISO 10012、ISO 17025)

从测量结果和应用来看,这里的测量有三个作用:

产品符合性验证,即确认、验收,其依据是技术文件(图纸)和双方对测量不确定表述达成的共识下形成的验收限

制造过程的控制,其控制依据是由设计给定的CPK值等

为整个过程最基础的部分----假设的验证和修证提供依据,包括知识、经验,以及CPK值(假设)等

【改进】改进是一种决策,其内容主要是假设,它必然是在规范的操作和充分的数据的基础上进行的。

上面讨论的几乎是一个完美的过程,在其中我们可以看到:

数字化应用:将功能需求转化为数据描述和规范、用模糊度和不确定度评价过程

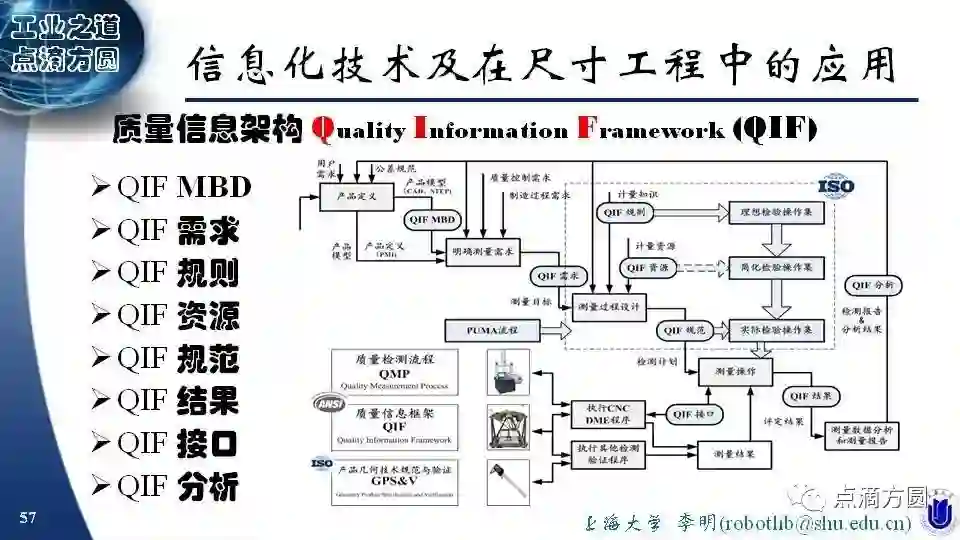

信息化应用:采用基于模型的设计(MBD)(ISO 16792、MIL31000A)的技术规范标注和信息传递,从实质角度讲,MBD不仅仅是三维标注,它是信息化标注,下面二图描述了MBD和质量信息架构QIF(ANSI)的应用

当然,最关键是我们在其中看到了数字化、信息化技术的应用中,甚至整个工业化技术的应用中依赖的最根本的基础,标准化技术的应用。而且,ISO已将这部分的具体操作和运行过程方法做成了极为细致的过程和操作规范,这就为今后的智能化技术介入打下了基础。

可以这样预言,少则5年,多则10年,具体的公差标注不再需要工程师做了,工程师只需要描述功能即可。因为这部分基础工作,ISO已完成了。有关这方面内容,以后专题展开。

下面讨论一些国内工程师非常关心的问题:

这个公差设计流程和相关工作规范,谁在用?这几乎是所有国内经营者、管理人员和工程师都会问的一个问题,包括一些国内顶级公司的人员。我很奇怪的是,难道不应该首先考虑这个流程和方法对不对?,先进不先进吗?好吧,我来告诉大家,波音、空客、BBA、西门子、苹果都在用,而且在他们的主导下,已形成了一个完整的标准体系、操作规范和管理流程。

业内专家和经营者最关心的所谓“三高一低”怎么没有体现?问这个问题,就如同某些国内专家、院士问工业4.0为何没讲质量一样。回看一下上面,设计中反复的迭代,用模糊度和不确定度进行数字化过程评估到底在做些什么?在这个过程中,质量、效率、满意度和成本将被全面平衡和评估。

国内业界最喜欢讲的是工艺保障,特别是一些老法师始终抱着这些想法。当年有当年的情况,当年是因为无法检测造成无法控制,所以,只能靠工艺,尽可能地去做,这又在相当程度上倒逼设计根据工艺去进行公差设计。今天呢?测量已差不多无所不能,功能就成了首先的要求,工艺必须能保障设计要求的达成。于是,“工艺保障”这个名句过时了

基准必须统一,又是和上一问题相同的概念,今天,设计基准来源于功能,可以完全不考虑后面,加工基准由工艺按需要考虑,测量基准严格对偶图纸要求。于是,以往“基准统一”这一金科玉律失效了

设计图纸如何审核?这应该包括二个方面,首先是合规,即对设计过程、方法和文件有一个规范要求,所以,审核的第一步就是看设计者是否按规范在操作,是否形成了设计过程管理所需要的文件。然后才是对不确定度、模糊度的审核。这是基于数字化、规范化和项目管理的审核

总之:

一个合格的设计工程师必须能证明其设计是合理可信的

一个合格的制造工程师必须能证明其制造系统和过程是可信的和可控的

一个合格的测量工程师必须能证明其测量数据是可信的

一个合格的主任工程师必须能证明其设计的工作流程是有效的和可管理的

所述所有的可信,必须以数据说话,因为这些都属于决策,都必须依据“循证决策”的质量管理原则来执行(ISO 9000:2015)

最后解释一下为什么本文题目起为“始于九十年代”,那是因为远在1993年,ISO就开始考虑面向未来的几何质量控制方法、公差设计方法和规范。经过25年的全体系转型和全面细化规范,在产品几何质量领域,已能为工业4.0的实施提供了坚实的、成体系的技术支持。包括了数字化、信息化和智能化。

由此,面向未来,我们必须有战略眼光和系统思路,我们必须看到先进工业国家面向未来时,各类技术和技术体系是整体推进的。看不懂这一点,我们不可能看懂工业4.0,更看不懂未来制造

由此,我们更应该看到的是,我们对未来的理解,甚至对现代工业理解上与国际先进水来的代差,而真正可怕的是理念和思维方法方面的代差。

Cmk 针对对象是--设备对产品质量的能力指数

Cmk 是德国汽车行业常采用的参数,称为临界机器能力指数, 是衡量设备运行稳定性的一个指标。

CMK仅考虑设备本身对产品结果的影响,因此,在采样时对除设备因素外的其他因素要严加控制;

CMK考虑的是短期离散,因此取样必须是短时间内取样;

CMK同时考虑样本分布的平均值与规范中心值的偏移;

Cpk 针对对象是--生产系统对产品质量的能力指数

CPK是指过程能力指数,是指工序在一定时间里,处于控制状态(稳定状态)下的稳定过程的实际加工能力。

CPK 是指操作者、设备、原材料、工艺方法和生产环境等五个基本质量因素综合作用的过程能力指数。

CPK计算经常与控制图Xbar-R图一起使用(判断是否是稳定状态,确定授控后,才计算CPK)

分组抽样,长时间取样

考虑中心有偏移

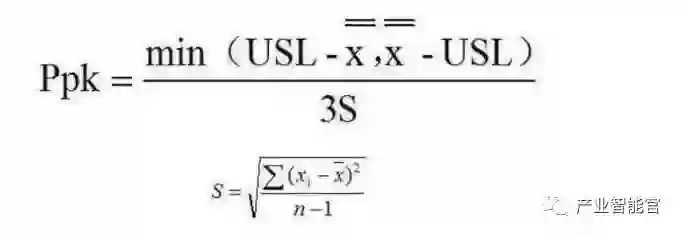

PPK是指过程性能指数,是进入大批量生产前,对小批生产的能力评价 , PPK反映的是当前合格率水平。

S:取样数据的标准差,用STDEV公式直接计算

T:公差范围,即上、下极限值之差

K: 为修正系数或偏离系数

Bi:平均值Xbar 和测量的理论中间值之差

Bi=[ Xbar - 图纸中间值 -(上偏差+下偏差)/2]

USL:图纸上限尺寸,(中间值+上公差)

LSL: 图纸下限尺寸,(中间值+下公差)

Xbarbar:每组抽样数据的平均数,然后再平均数 (其实就是所有抽样数据的平均数)

Rbar:每组抽样数据的极差的平均数

d2:跟据抽样数据的多少而对应的修正系数,有表可查

S: 取样数据的标准差,用STDEV公式直接计算

附注:CMK和PPK的公式其实是一样的。

Cmk:

1. 生产线上所有影响SC尺寸的设备特性参数

例如:

伺服位移反馈-- 滑道行程

力传感器--滑道最大力和最小力

模具冲头--滑道挡点深度

定量阀--注油量

螺丝枪--螺丝扭矩

还有一些位置尺寸 等和所有的影响装配SC的设备特性

2.使用阶段:量产前和量产后

CPK,PPK:

1. SPC 控制图----产品图纸上的所有SC特性

例如:SC位置度、SC力值......

2. 使用阶段:PPK量产前、CPK量产后

先进制造业+工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进制造业OT(自动化+机器人+工艺+精益)和工业互联网IT(云计算+大数据+物联网+区块链+人工智能)产业智能化技术深度融合,在场景中构建“状态感知-实时分析-自主决策-精准执行-学习提升”的产业智能化平台;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。