Acta Mater. 基于机器学习设计出新型超高强不锈钢

东北大学轧制技术与连轧自动化国家重点实验室徐伟教授团队近期在ActaMater.79 (2019)201-214发表题为Physical metallurgy-guided machine learning and artificial intelligent design of ultrahigh-strength stainless steel的研究成果,文章第一作者为实验室博士研究生沈春光,共同通讯作者为王晨充、徐伟。

论文链接:https://doi.org/10.1016/j.actamat.2019.08.033

材料基因工程是近年兴起的材料领域前沿方向,旨在通过对集成计算与数据库技术等手段的综合运用,实现材料研发成本与周期的降低。随着集成计算思想和数据挖掘技术的发展,材料基因工程在诸多新型高性能金属材料的研发中取得了显著的成效。然而,由于钢铁结构材料的成分工艺设计涉及大量对复杂耦合关系的分析,并受到诸多争议性机理的制约,因此基于材料基因思想的钢铁材料设计一直是领域内的国际性热点与难点问题。

随着大数据时代的到来,机器学习算法为解决复杂体系下的工艺设计与优化提供了可行之道。尽管现今基于机器学习的材料设计方法已经获得了若干成功案例,但是多数研究中使用的设计手段只是运用机器学习算法,在统计数学层面上直接构建“成分/工艺-目标性能”之间的强关联,而忽视了传统材料设计思想中最为关注的显微组织特征等物理冶金学信息,这种设计方式不单极大地阻碍了对设计结果内在物理机制的理解,更导致设计方式存在对数据数量的极大依赖,从而为模型的设计效率提升和普适性推广造成了极大的困难。

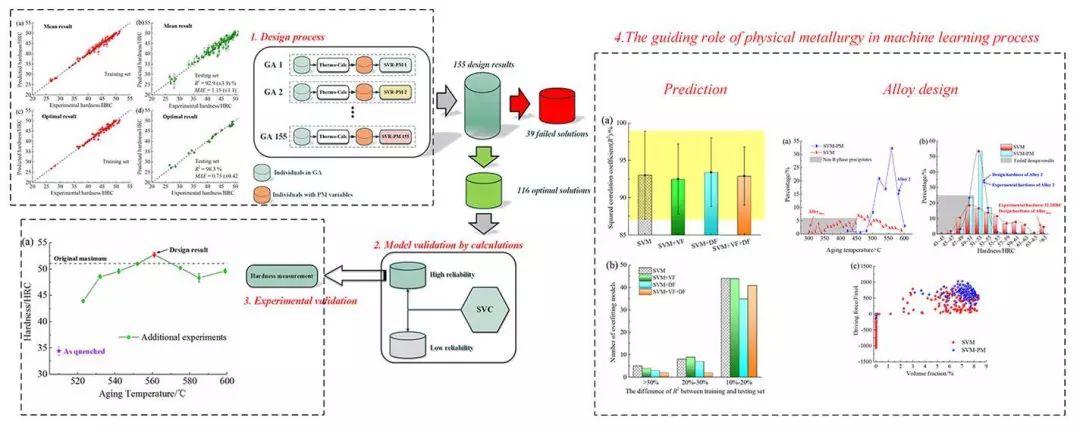

针对基于传统机器学习算法的钢铁材料设计中的以上瓶颈问题,徐伟教授团队从物理冶金学与机器学习算法融合的角度出发提出了以物理冶金学为指导的机器学习方法。在该设计方法中,通过使用与强度高度相关的物理冶金参数对原始数据集中进行增维处理,不仅可以将物理冶金信息融入机器学习过程,还可以充分挖掘原始数据内在信息,提升数据质量,最终获得了具有优良泛化能力的预测模型。随后将该预测模型与高通量遗传算法寻优相结合形成了高效的合金计算设计框架。

基于该设计框架在10^2小样本数据集下成功设计出新型超高强不锈钢,相比于原始数据集,设计合金体系不仅获得强度提升而且明显低合金含量。除此之外,通过对比无物理冶金学参与的设计过程清晰地揭示了物理冶金信息参与机器学习性能预测时对模型性能与设计效率的提升能力。研究结果为基于小样本机器学习算法的钢铁材料设计,以及机器学习算法中物理可解释性的提升提供了可行思路。(来源:轧制技术)

推荐阅读:

对比53所高校研究生补贴政策一览表!

【免费下载】5款科研学术必备软件

必备数据处理技能:Origin使用问题集锦

在看吗👇