【机器视觉】机器视觉技术高效解决发动机零件表面质检难题、指甲油液位视觉检测系统、基于机器视觉的日用品短装检测系统

案例速递

上汽通用汽车有限公司拥有别克、雪佛兰、凯迪拉克三大汽车品牌,4个整车生产厂和2个动力总成厂,是中国汽车工业的重要领军企业之一,产品覆盖了从高端豪华车到经济型轿车各梯度市场。

动力总成系统作为汽车的“心脏”,是车辆生产制造过程中非常关键的环节,其质量把控非常严格。视觉检测是上汽通用动力总成工厂重要的质量把控手段,上汽通用动力总成车间为整车平台提供数以百万计套发动机与变速箱,而对这庞大数量的产品进行生产质量监控绝非易事。当被监控对象数量增大,其之间的差异性必将体现,这就增大了视觉应用的难度。

企业难题

不接受、不制造、不传递缺陷是上汽通用所秉承的企业文化。上汽通用动力总成制造工程科室对视觉检测的可靠性提出了规范性要求。

第一,不能将缺陷判定为合格;

第二,对合格工件的一次识别率要达到99.9%。

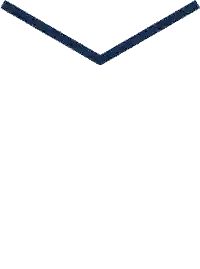

而真正将视觉检测用在产品表面质检中,还必须解决很多问题,如:产品表面残留物影响;运动机构的定位精度问题;检测节拍要求高,被检测区域大;被检测特征微小,测量精度要求达到0.03mm等。

解决方案

而康耐视作为业内领先的视觉设备制造商,与上汽通用有着良好的合作关系。目前在上汽通用动力总成生产线使用康耐视视觉设备累计达数百台。康耐视视觉产品灵活的硬件搭配以及智能的软件平台,使得开发一套满足上海通用检测要求、可靠的视觉系统成为可能。

“康耐视一直是上汽通用可靠的合作伙伴,在得知我们有高难度的检测需求时,就第一时间组织了有关的视觉专家来进行会商。”上汽通用动力总成制造工程部的负责人讲道,“经双方共同对检测标准及客观干扰因素的交流与评估,最终达成了一致的见解以解决上述技术难点。”

在实际应用中,康耐视的机器视觉技术表现出了高超的检测水准,完美应对了检测挑战。例如以机器人为运动载体,实现了100mm/s的速度对缸盖表面区域进行扫描。在机器人运动过程中实时触发拍照,单次检测视野为30mm×40mm,整个检测过程共计拍照120次,耗时约45秒。

在如此短时间内实现100余次成功检测,体现了康耐视智能相机在成像及处理过程中的卓越性能,同时也归功于合理的照明系统,本项目的技术特点如下:

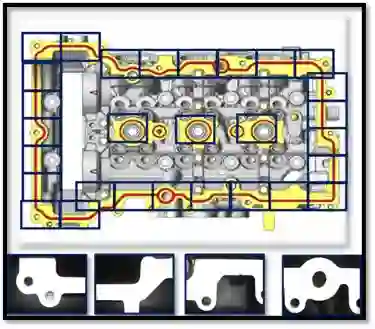

蓝色同轴光照明形成高对比度图像

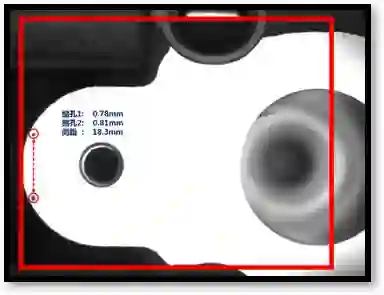

合理利用光波波长越短反射性越强的光学原理,选择蓝色波长作为光源,同时选取同轴光以加强光滑机加工平面上的光线反射,光线经镜面反射从而完全回到镜头,形成明亮的背景;而缩孔表面的入射光线因为表面的不平整性发生漫反射,光线经漫反射发散后只有少部分返回镜头,从而在画面中呈现暗色。

超高的对比度可以轻易的通过Blob视觉工具将缺陷提取出来,并对相关尺寸进行测量。

Patmax定位工具弥补位置精度不足

机器人在高速运动过程中触发相机拍照,存在两个不确定因素:1)机器人运动位置与触发信号发出的同步问题;2)机器人运动的绝对精度问题。而这两个不确定因素导致无法确保在同一个检测位置的绝对重复性。

在现场,工程师们利用Patmax视觉工具在每次检测前对目标视场做定位,有效地矫正了每次检测的位置误差。“Patmax的运算效率非常高,可以在数十毫秒内实现最高四十分之一亚像素级别的定位,它是一种完美的定位工具。” 上汽通用的技术工程师表示。

超高帧率及超强处理能力实现高频检测

“机器人以100mm/s速度进给,而相机触发过程又不能停顿,为了保证图像不存在拖影现象,那么一次曝光时间内机器人运动不得超过图像中一个像素的距离。” 上汽通用的技术工程师指出,“经过理论计算,我们将曝光时间调整至0.4ms,在如此之短的曝光时间内辅以合适的照明,康耐视智能相机仍可以呈现高质量图像。”

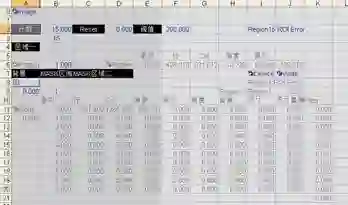

而在程序处理方面,除了利用Patmax定位找出检测基准以外,还可以在极短时间内执行图像预处理、blob提取、blob筛选及一系列排序,整个过程执行时间不超过200ms。也正是因为康耐视智能相机具备如此强大的成像、运算能力,使得实现每秒钟4-5次的检测需求成为可能。

部分程序截图(区域一)

机器视觉系统提高了生产的柔性和自动化程度。在大批量工业生产过程中,用机器视觉检测方法可以大大提高生产效率和生产的自动化程度。“而只有当机器视觉可以做到绝对可靠,才可能尽可能减少人工的介入,实现真正的自动化。”上汽通用动力总成制造工程部的负责人最后总结道,“上汽通用汽车动力总成装配线统一使用康耐视设备后,实现了生产质量的自动检测,使得可靠性与智能化兼备,大大提升了我厂的生产效率。”

文章来源:康耐视

指甲油液位视觉检测系统

系统应用背景

随着社会的进步和经济的发展,人们对产品品质要求日益提高,品质意识也日益加强,化妆品对于爱美的女性来说是必不可少的。而化妆品市场竞争非常激烈,同时对于化妆品的要求也是非常高。有句话说,化妆品最贵的是包装。化妆品的特点,价格昂贵,量少。不管是瓶装、盒装、软管装的化妆品对于产品外包装表面打印生产日期、保质时间等信息,方便消费者了解产品的各方面信息,除此之外,对于某些液体化妆品通常需要保证量是否达到,如指甲油。

在生产过程中,如何保证指甲油的量,以往的检测手段只能够对产品进行抽样检查,人工抽样检测效率低,可靠性差,经常会有不合格的产品流入市场,如偷工减料、缺盖、缺刷毛等,消费者难以判断所买到的产品是否为问题产品。后期改用称重的方式来检测重量,但效果只能检测重量不够直观,因此,视觉系统替代称重方式,更加直观,而且可同时检测刷毛是否有缺陷,能适应产线的高速要求。

基于此背景,慧眼科技研发了一套在流水线上针对指甲油液位视觉检测系统,可检测指甲油的液位和刷毛质量,能适应产线的高速要求(最高150pcs/min)。

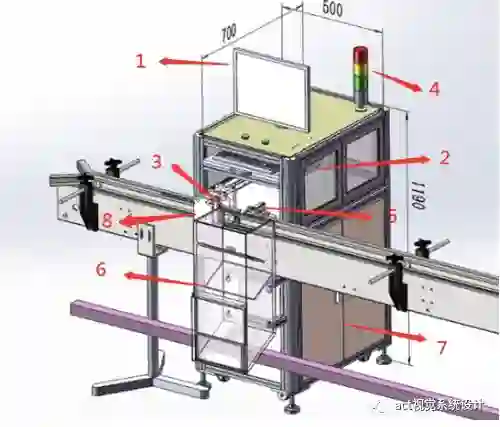

一、系统组件简介

设备整体流程说明:

“检测来料”→“视觉检测并输出信号”→“NG品剔除”→“OK品流入下一工序”

表1 设备主要部件简介

序号 |

部件名称 |

功能及作用 |

1 |

PC显示器 |

连接PC主机,显示系统检测界面 |

2 |

相机 |

图像处理并输出结果 |

3 |

传感器 |

检测来料,触发拍照 |

4 |

三色报警灯 |

设备运行状态指示 |

5 |

气缸 |

剔除NG产品 |

6 |

剔除滑道 |

将NG产品剔除后沿滑道流出 |

7 |

机柜主体 |

包含电控柜、相机光源模块、PC主机等 |

8 |

背光源 |

提供亮视场 |

注意,由于产品是玻璃瓶,剔除滑道设计为多层滑道可缓冲防止玻璃瓶碎裂。

二、视觉检测

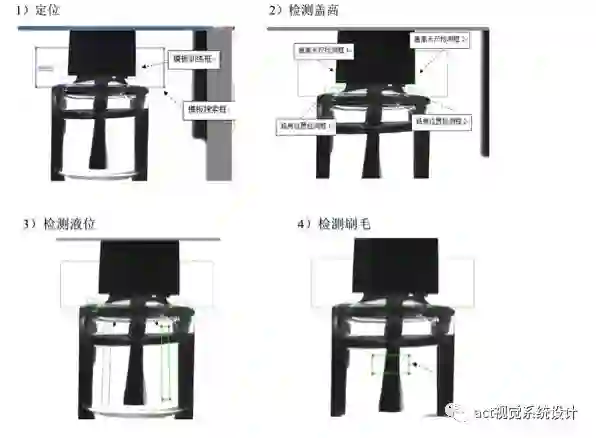

视觉检测功能说明:

1)来料处的传感器触发后,相机延时拍照处理并得出结果,若输出结果OK,生产线保持运行;相反若输出结果为NG,发送剔除信号,气缸运动。

2)视觉模块包含1个相机、1个背光光源、一个镜头;正常运行时,每个产品会进行拍照检测,检测液位情况、刷毛质量和盖子是否锁到位。

视觉检测内容说明:

系统应用总结

与传统的人工检验方式相比,指甲油液位视觉系统能对产品进行100%的质量检测,实现高速、高精度、高一致性的质量控制,将漏检的风险降到最低,同时可存储检测的数据、图片等,方便后续进行追溯,并可为后期生产和质量的分析和改善提供大数据基础,为工厂提供“质量反馈”,以实现持续改善和精益生产。

基于机器视觉的日用品短装检测系统

1 应用背景概述

在日化包装行业,产品在装箱封装前,都要确保箱内的数量合格,目前的做法仍然是用人工装箱时目检的方式进行检查,这一方面会影响装箱工人的装箱效率,另一方面也存在工人因疲劳导致漏检的风险。

本系统以产品封箱前的产品在纸箱中的状态为研究对象,实现了机器视觉在产品短装检测上的应用,替代了传统的目检方式,解放了操作工人的双眼,提高了生产效率。

实际应用时,系统加装在封装机(纸箱速度:60pcs/min)上,在产品封箱之前,进行实时检测,具有检测速度快(Circle Time:60~80ms)、检测精度高等特点,并通过IO通讯与生产设备进行对接,实时监测、实时传输。

2 系统原理简介

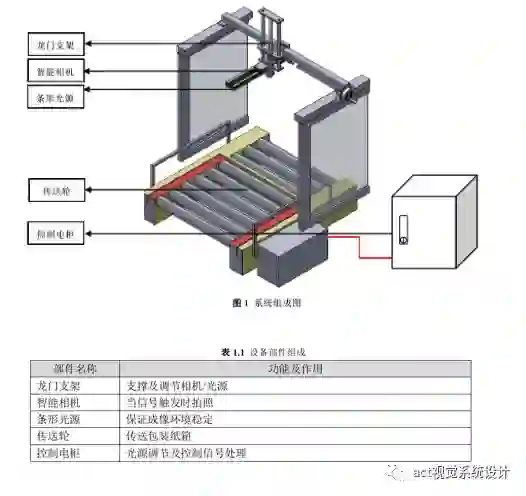

2.1系统组成

2.2 检测流程

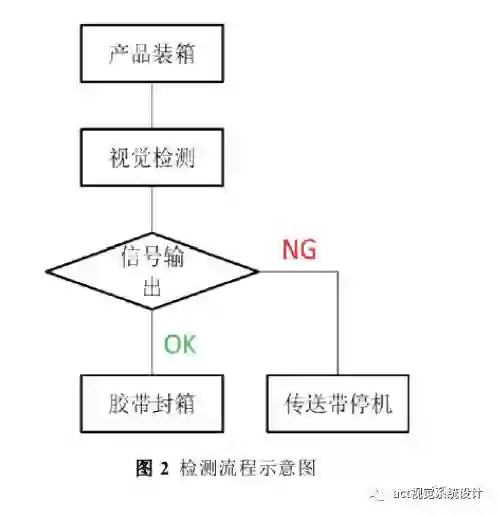

检测流程如图2所示,产品完成装箱后,向封装线传送的过程中,会触发拍照信号,智能相机拍照后经过检测处理输出相应的信号,当输出为信号为“OK”时,包装箱继续传送至封装线,完成封装;当输出信号为“NG”时,信号将传送至PLC触发停机信号,传送带停机,等待复位信号。

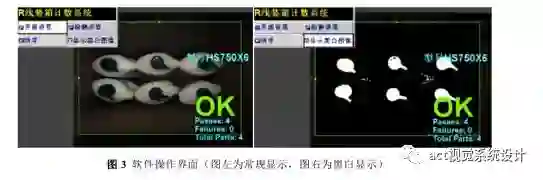

如图3所示,为软件操作显示界面,软件检测算法为捕捉产品瓶盖的颜色特征并提取出斑点,通过统计斑点的数量来判断装箱产品数目是否合格。

2.3 通讯流程

通讯主要在传感器、智能相机及产线PLC三者间完成,具体流程如下:

“上工序来料”→“传感器感应来料”→“视觉检测并输出信号”→“NG品报警停机”→“OK品流入下一工序”;

3 项目意义及前景展望

机器视觉的研究与应用,是当前自动化领域的一个热点,其在尺寸测量、外观检测、机器人定位、读码匹配、智能识别等多方面的应用也越来越广泛。

在日化包装行业中,产品的包装数量是否合格对产品的品牌价值有极大的影响。相比传统的人工目检,基于机器视觉的包装数量检测更加稳定可靠,而且随着人力成本的不断上升,视觉检测系统还能降低企业生产成本,减少企业的管理成本。

随着“智能制造”进程的不断逼近,基于视觉的检测系统在实时监控、数据采集方面有着无法替代的优势,可以极大的助力智能制造的实现。

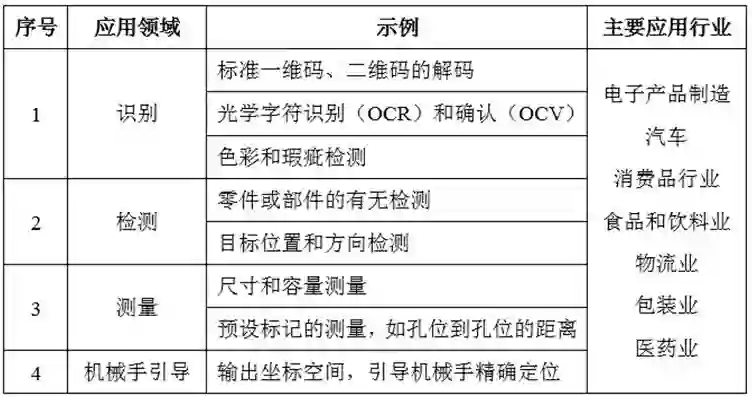

当前,工业4.0已经成为了制造行业新的征程蓝图,这其中,机器视觉可谓是在智能制造上“点睛”,从物件/条码辨识、产品检测、外观尺寸量测到机械手臂/传动设备定位,都是机器视觉技术发挥的舞台。

机器视觉的主要应用领域

相比于国外发达国家,我国机器视觉起步较晚,但是得益于下游多个行业日益高涨的需求,行业从萌发期快速壮大。目前机器视觉产品终端市场份额中三分之二为电子制造、汽车制造和市政交通行业所占据,其余市场份额包括食品、包装机械、印刷等行业需求。另一方面,当前新的标准和新的技术产品正在以前所未有的速度发展,无论是外在因素还是内因动力,共同作用,势必将推动机器视觉发展迎来爆发时代。

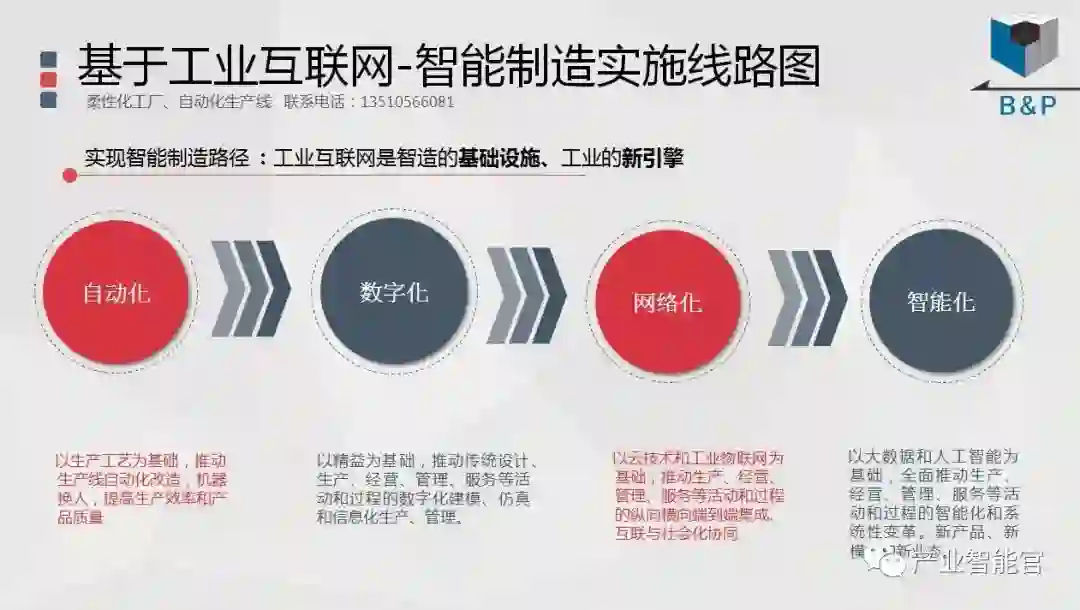

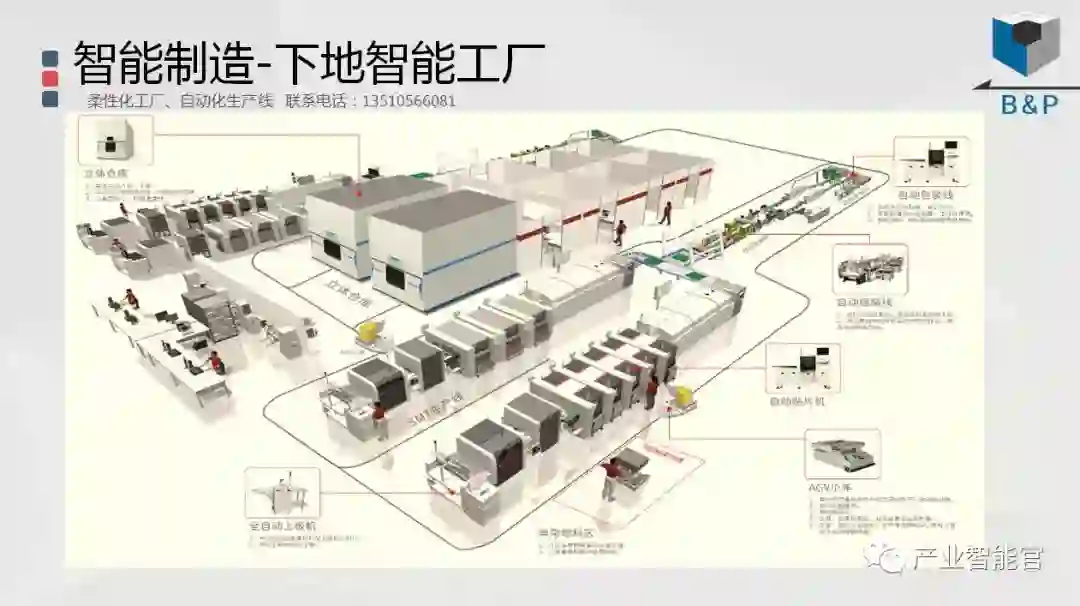

工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进产业OT(工艺+自动化+机器人+新能源+精益)技术和新一代信息IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建状态感知-实时分析-自主决策-精准执行-学习提升的机器智能认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。