宝马与中国:最经典的跨国公司本土化样本解析

关注秦朔朋友圈,ID:qspyq2015

这是秦朔朋友圈的第2360篇原创首发文章

我不懂汽车,但我想认真地讲一个和汽车相关的故事。关于华晨宝马。

宝马,BMW,1916年由德国一家飞机引擎制造公司重组而成,三个英文字母是巴伐利亚发动机制造股份有限公司(Bayerische Motoren Werke AG)的简称,蓝白格的BMW标识最初源自巴伐利亚国旗,1920年代末才被赋予飞机螺旋桨和蓝天、白云的含义。

华晨宝马2003年成立,宝马集团和中国华晨集团各持50%股比。在华晨宝马成立15周年庆典上,双方宣布合资协议将延长至2040年,同时宝马确定计划以36亿欧元收购华晨宝马25%的股份,交易将在2022年完成,届时宝马将在合资公司中占75%的股份。

中国政府领导人在会见宝马集团CEO时表示,宝马是中国政府放宽汽车行业外商来华投资股比限制后的首个受益者。

改革开放四十年,跨国公司对中国意味着什么?中国对跨国公司意味着什么?未来会向何处去?华晨宝马可以作为一个案例细细解剖。

首先,请假设一下,你是沈阳市市长。每年税务局会报给你本市纳税百强。你发现,华晨宝马已连续十几年纳税第一,2017年纳税额超过150亿元,而排名第2到第10的企业纳税总和是148亿多。你会不会在心里叫它一声“亲爱的”?

150亿只是交给沈阳市的,2017年华晨宝马全口径纳税额超过240亿元。根据财报,当年华晨宝马营业收入为146亿欧元,净利润为13.4亿欧元。

华晨宝马总裁兼CEO魏岚德(Johann Wieland)对沈阳市市长姜有为非常赞誉。他和沈阳各级官员为企业发展出力甚多。比如,在华晨宝马铁西新厂所在园区,仅一次变电站就有3个,为未来预留空间。为宝马奔走,相信姜市长乐在其中。全国所有省会城市,一个企业纳税的权重如此之高,估计没有第二个。

纳税还不是最重要的。更重要的是,作为有着悠久历史的东北最大工业城市,沈阳正在找到属于自己的自信。

自上世纪90年代东北重工业走下坡路,尽管振兴战略已有十几年,但“投资不过山海关”的怀疑始终没有离开过这块土地。电影《钢的琴》和长达9小时的纪录片《铁西区》中的那些场景——废弃的工厂,被拆除的机器,成千上万失业的工人,无所事事的生活,被冷冰冰的现实碾压的固执而脆弱的尊严,似乎就是沈阳这样的东北城市的标签。《铁西区》导演王兵回忆1999年到2001年用一台租来的DV记录沈阳铁西区的命运时说,很多工厂停产了,是无人工厂,经常要翻墙进去拍。里面只有一两个打更的,养狗护院。脚落地后,先要捡个棒子和砖头,确定没有狗才敢掏出相机。拍摄时要特别小心踩到废料堆里锈蚀的钉子,否则就要去防疫站打破伤风。车间的大窗子最好也别碰,因为上面的玻璃不牢靠,碰上了就可能从几米高的地方掉下来。

衰落的东北真能复兴吗?在社交媒体上,关于东北的很多段子还是信心不足。

但事实是,沈阳正在复兴之路上,像一颗大钻石熠熠生辉。(注:“大钻石”是沈阳地标盛京大剧院的民间昵称)

我采访魏岚德的时候,他说沈阳最奇妙的地方在于“speed of change”(变化的速度)。这刚好和宝马一贯的创新文化交相呼应。

17年前,中国刚加入WTO,宝马开始评估是否到中国投资。宝马1994年4月在北京设立代表处,但那只是进入中国市场的标志,而没有进行直接投资。

魏岚德当时是宝马总部的战略规划经理。开会时,宝马亚洲的负责人说,如果投资中国,将来一年可以生产10万辆汽车。哇!很多人说太高了,不可思议。但出于对长期的看好,以及离顾客、供应商更近的需要,宝马在2002年与华晨达成合作协议,2003年5月成立合资公司,2004年5月沈阳大东工厂正式揭幕,开始国产第五代BMW 3系。

2003年建厂之初,规划年销售量3万辆。2017年,华晨宝马一年生产了约40万辆,这是宝马在中国销量的2/3,宝马全球销量的1/5。中国已是宝马全球最大单一市场。

在铁西这个曾经代表光荣与梦想,后来又意味着没落与萧条的地方,一座占地数平方公里的“宝马城”已经建起。其中有大东工厂、铁西工厂;有宝马在德国之外的重要研发中心,聚焦于新能源研发;有宝马在欧洲之外最重要的动力总成工厂之一,生产发动机和动力电池,这也是宝马集团内唯一一个将铸造、机加和总装三大工艺及测试在同一厂区内完成的发动机工厂。

未来三到五年,华晨宝马年产能将逐渐增加到65万台,直接新增的工作机会有5000个。2020年,纯电动iX3将在沈阳下线,向全球出口,iX3所用的宝马全新第五代动力电池,将在新开工的动力电池工厂二期生产。

宝马之于沈阳的工业复兴,用本地报纸的说法是,“因一个产业兴一座城,并非妄言”。

眼见为实。

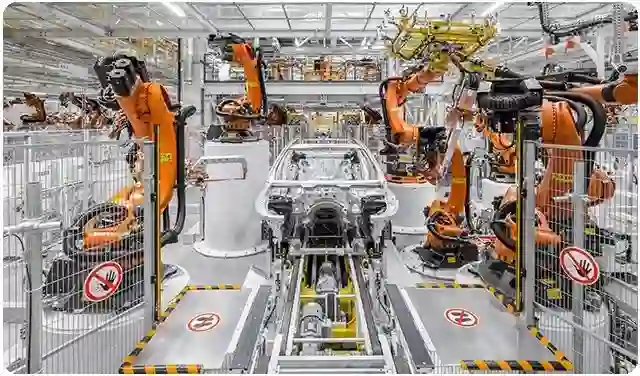

在沈阳我看到,以目前拥有1.8万名员工的华晨宝马为中心,随着已经奠基的铁西新厂的建设,再加上众多配套供应商的工厂,以及其他中德合资企业,48平方公里的中德(沈阳)高端装备制造产业园一派生机。9年前,宝马铁西工厂原址还是一块杂草丛生的荒地,今天这里已成为宝马全球最先进的工厂之一,中国汽车界公认的数字化、柔性化生产标杆,2017年还获批为国家4A级旅游景区和首批“国家级绿色示范工厂”。

在铁西工厂,动力总成工厂,大东工厂,漫步在工业化、信息化、融高度速度精度于一体的“人造大自然”中,内心不断涌起鬼斧神工的感叹。

这里奇伟浩大又灵动精微。一座座车间动辄相当于五个八个足球场大,九层十层楼高。在车身车间,八九百个机器人在自动装配,自动化率高达95%。在总装环节,并线柔性生产可以适应每台车配置都不同的需要。总装线有一个为新能源车型安装动力电池的“特殊”工位,遇到燃油车型会自动忽视,遇到新能源车型则主动识别和拦截,将事先预备好的电池包推进汽车后座下方。

这里有很多庞然大物和钢铁战士,干的活却如同绣花。在连接工序上,通过高速热熔自攻丝螺丝技术,可以用每分钟7000转的转速将螺丝推入,将铝、钢等不同性质的材料牢固连在一起。在冲压车间,具有超万吨冲压力的6序伺服冲压机,每分钟完成18次冲压,在铝合金部件上的冲压精度能达到0.02毫米。这靠的是20多台控制电脑,它们精确计算出铝材冲压回弹参数,大数据系统又不断积累和自我学习。在机加车间的缸盖生产线上,气门阀座与气门导管间的技术要求精度是6微米,相当于人的一根头发直径的1/4。

这里有高度的数字化。比如车身上每个点都拥有三坐标数值,通过激光扫描仪实施深度质量检验,每秒可扫描超过20万个点。三坐标测量室采用红宝石检测探头,结合蔡司光学仪器,室内恒温、恒湿,以最大程度避免热胀冷缩造成的测量误差。在总装车间,车身和底盘结合的合车工位,每天有数万次螺栓打紧的数据,都被一一记录、监测和进行结构性分析,以确定最合适的锁紧力度。

这里也有充分的人性化。总装车间总装线超过3.5公里长,全自动设计,使操作工可以专注于安装,不用随着车辆一起移动。C形钳工位的翻转角度可以自由调节,让不同身高的工人都能以最省力的姿态工作,特殊工位还提供机械外骨骼(无座座椅)。为提高工作效率,采用了很多智能设备,比如智能光学眼镜可以帮员工直接获取操作流程描述与指示,无线安灯系统可以帮员工实现无线语音交流,iPad和智能手机可以帮员工在生产线旁的各处工位随时获得线上数据并即时通讯,3D打印机可以为每个装配工打印最适合的拇指保护套,避免将橡胶圆片固定在底盘孔洞的装配中过度拉伸拇指。

这里也是可持续发展的样板。涂装是能耗最高的工序,与十年前相比,新工厂节能节水均达到60%,化学制剂排放降低80%。在冲压车间,新生产线与传统液压冲压线相比,节能44%,降噪12分贝。在发动机工厂,通过废热回收技术,与传统供热系统相比,供热能耗降低了80%。新工厂厂房最大化利用自然采光,使用墙体保温和智能照明,仅自然采光每年可节电22万度。在总装车间,淋雨测试环节水循环利用率达到90%。由于采用最新材料,全新宝马5系与前一代相比整车减重最多达到130公斤。2017年,华晨宝马单位产品能源消耗比上年降低10.7%,单位产品二氧化碳排放(吨/单位产品)比上年降低38.0%。

在华晨宝马的工厂,我看到了大工业之美,科技之美,看到了商业文明的力量。这里的工业旅游是外包给旅行社做的,一年生意不断,解说员深入浅出,水平之高是我过往在很多工厂参观时难得一遇的。

魏岚德在宝马采购部门工作过9年,现在声名鹊起的宁德时代就是他最早发掘的。

2011年,时任宝马集团采购副总裁的魏岚德找到宁德时代董事长曾毓群做动力电池。曾毓群很犹豫:“苹果对于电芯的技术要求才几页纸,你们却提了800多页技术标准。”但最终他接受了挑战。

宝马派出专家与宁德时代建立联合开发团队,共同研究动力电池的生产标准,用了两年时间将“不可能”变成现实。2013年,宁德时代拥有了从电芯到电池包的汽车动力电池的完整研发与制造能力,800多页要求逐一落实,生产的第一款动力电池成功被装配到华晨宝马的新能源车型上。宁德时代的很多管理表格都是华晨宝马的模板。

2017年,宁德时代成为全球出货量第一的动力电池生产企业,并在慕尼黑设立了研发中心。2018年7月,宝马与宁德时代签署长期战略协议,促成宁德时代在德国爱尔福特建设德国最大的电芯制造工厂。

魏岚德说,人们对主机厂关注的比较多,但供应商生产的零部件对整车质量也至关重要。“宝马集团要生产世界上最高质量的产品,前提是供应商能提供世界上最优秀、最高质量的零部件,因为整车价值的75%来自他们。虽然他们有时觉得我们太苛刻,但绝大部分跟我们一起成长的供应商都非常感谢我们,因为我们给予他们全方位的指导,包含质量控制体系、工艺流程、供应商管理以及人员管理和规划等。”

华晨宝马的供应商筛选机制,在提名阶段从六个方面进行考核,即质量和零缺陷理念、次级供应商管理、可持续发展、柔性生产系统、社会责任和成本效率。我参观了沈阳名华模塑科技有限公司,它是华晨宝马在沈阳的第一家一级供应商,其母公司是总部在江阴的江南模塑科技公司(000700,SH),一家以汽车塑料装饰件为支柱的轿车外饰件供应商。

模塑科技董事长曹克波说:“到目前为止,在全球外饰件供应商中,名华的PPM(每100万个产品的不良率)应该最低,这和华晨宝马的严格要求是分不开的。成为宝马的研发合作伙伴后,名华才拉开了从制造走向智造的序幕。”

走向智造并不容易。名华一度十分挣扎,宝马派出20多人的专家团队,专门帮助它推进VPS(生产增值系统),倾囊以授。名华也在一年内派出100多人次到宝马欧洲学习,将300多条持续优化的建议一一落实和固化。2016至2017年,名华先后完成了全新宝马5系Li智能装配线、全球化物流链信息系统、保险杠智能立体自动仓库、扰流板智能立体仓库等建设,以及ERP系统(企业资源计划)、注塑集控系统等系统的升级。核心能力上去了,名华开始跟随宝马到墨西哥、美国投资建厂,实现国际化布局。

沈阳名华的负责人告诉我,华晨宝马对他们的意义是让他们真正走上了先进制造之路。华晨宝马不像国内一些整车厂,动不动就找5个供应商同时供应,谁都实现不了规模效应,连模具费用也无法摊销。华晨宝马也不会过度依靠某一家供应商,一般是两家,保证供应商有规模,能盈利,做好研发。在宝马的要求和帮助下,名华再没有手喷线了,代之以机械手和高档大型注塑机的自动化喷涂线。目前名华的智能化生产体系集合了EDI(电子数据交换)、MES(生产制造执行系统)、WMS(仓库智能化系统)、AGV(轨道运输系统)等等,初步实现了数字化车间。我在生产现场的零部件超市看到,每接到一个订单,扫描一下,装有相关零部件的盒子就会自动闪灯,工作人员把零件从盒子里拿出,放入托盘,进入流水线。名华的供应商也有一两百家。

魏岚德说,华晨宝马在中国有359家供应商,近1/4来自辽宁,2017年在中国的本地采购额达到267亿人民币。50%的零部件实现本地供货。像名华这样的供应商已经实现了和宝马的同步开发,也就是在新车型明确后,就开始进行配饰的开发。名华自身也积累了不少核心技术,就像给苹果代工的富士康,不是简单代工,也有独特的技术和专利。

要理解供应商对整个汽车产业的重要性,需要稍微回顾一下历史。

新中国轿车工业从1958年起步,但在1983年德国大众与上海汽车首次合作、组装出第一辆桑塔纳轿车之前,敲敲打打是基本形态。1984年,中德双方签署合营合同,1985年上海大众正式成立。此时中国基本还没有轿车零部件配套体系。德国《明镜》周刊的一位记者在参观后写道:“大众汽车好像在一个孤岛上生产——这里几乎没有任何配件供应商。”桑塔纳组装了3年,产量过万,但只有轮胎、收音机和蓄电池三种零部件实现了国产化,国产化率为2.7%。德国人对质量要求非常严格,所有零部件都要德国认证,有的认证过程长达一年,当时一个方向盘要做24项检测。

在此背景下,上海于1987年启动了桑塔纳国产化项目,向中央政府立下3年内国产化率达到60%的军令状。时任市长的朱镕基说,质量是上海的生命,不允许半点妥协,必须坚持德国标准,100%合格,降低0.1%都不要。当时也有人提出异议,说国产零部件生产出来就该采购,甚至告到北京说德国人故意刁难。上海大众总经理反击说,如果只讲国产化速度,不讲质量标准,那上海牌轿车本来就是100%的国产化,何必还要引进桑塔纳呢?

1988年,朱镕基在市长办公会上对上海大众董事长陆吉安下令:“今年国产化率要完成25%,明年50%不能少,否则你就引咎辞职。”上海市政府甚至批准每辆桑塔纳轿车征收2.8万元横向配套费作为国产化基金,国产化率达到60%后改为征收2.3万元,直到1995年才取消。最终,到1996、1997年,桑塔纳零部件国产化率达到了90%以上。由于这些零部件配套体系的现代化,后来跨国公司在中国投产初期,零部件本土化率就能达到一定水平,奇瑞、吉利、长城等本土企业更是以此为基础发展起来的。

华晨宝马,将中国汽车供应链的水平,推到了一个新高度。这是全行业的财富。

华晨宝马1.8万多名员工,98%是中国员工,工人平均年龄28岁,87%的管理者也是中国人。我在两天调研中看到了他们高昂的精神面貌、工作自豪感以及高素质。所有讲解都由各车间里的经理完成,精确而专业。不少员工的英语非常流利,言谈举止职业化程度很高。华晨宝马副总裁杨美虹说:“我们的员工在联欢会上表演的节目不亚于‘春晚’,内部要PK多轮才能入选。”

华晨宝马大东工厂厂长张涛,是宝马全球生产体系首位中国籍厂长。她曾被派到宝马英国牛津工厂工作过4个多月,主要是做项目,锻炼怎么带国际团队。后来又被派到美国5周,主要做标准化和流程观察,看怎么能高质量地解决问题。她带了一个小团队过去,和美国同事一起,把一个门段从效率到质量做成了标杆。经过长期培养和锻炼,她成了宝马全球第一位女厂长。

张涛说,在推崇机器人和自动化的时代,人依然重要,人是精益生产与发扬工匠精神的核心。

在大东工厂,每个操作工人都按“标准作业指导书”完成作业,生产经理们则每天至少两小时在现场观察,查找操作中的问题。张涛说,遇到员工不按指导书操作时,并不是简单去批评员工,而是要了解指导书上的方法是不是符合实际,员工是不是有更高效的方法,由此在每个细节中找到更优化的做法,并作为标准固化下来。

张涛说,没有谁比员工更了解他的工作岗位,更知道怎样才能更聪明地工作,避免缺陷的产生。“我们会将所有员工的建议,找专业工程师、IT人员,看看能不能实现。每个建议都写员工的名字,激发他们的主动性和创造性。比如在冲压车间,设备很先进,但程序的编制还是靠人。怎么把一部分势能存储起来,当需要更大压力时再把势能转化为动能,这要靠员工用他们的聪明才智创造性地编程,创造性地发明。”

大东工厂的无线安灯系统就是本土工程师开发出来的。一开始他们只是去沈阳的三好街买一个小件,一点点实验出来,就是在每个工段上增加一块显示屏,工人遇到问题时就“呼救”,不同程度的问题显示为不同的颜色,这时相关负责人会前往协助解决。如果没有安灯系统,生产线一直在动,员工遇到问题不可能解决之后再做下一台车,因为车已经往前走了。现在员工只需要借助系统,就会有段长来支持,车还会正常往前走。

华晨宝马中国员工的创造力,比“人造大自然”更让我触动。张涛说,有一个维修工说,他对待设备像对待孩子一样。冬天一换季,他会摸摸孩子的脑袋,是不是有点热,屋里空气湿度够不够。对设备也是这样,每天都会看看湿度适不适合它,是不是有些小毛病。“造物之前造人”,华晨宝马的产品在全球宝马质量排行榜上名列前茅,归根结底是因为有最热心、学习能力最强、改进速度最快的员工。

十年前,华晨宝马的团队“走出去”,是为了学习,到宝马本部和各个工厂学习。现在是互相学习,互相支持。比如,宝马在墨西哥建了新工厂,明年生产新X3,按传统会派人到慕尼黑工厂,但现在墨西哥工厂的人是在沈阳铁西工厂学习。在宝马传奇的丁格芬工厂(Dingolfing Plant,生产5系、6系、7系,还为劳斯莱斯幻影车型生产车身),来自华晨宝马的团队不只是去学习,而且承包了一条新5系生产线,质量和效率都非常出色。两年前,宝马南非的工厂解决不了一个喷漆方面的技术难题,是华晨宝马去帮助解决的。华晨宝马用大数据支持电子扳手系统,以保证扭矩值处在最合理区间,这一方法也被别的宝马工厂学习利用。

中国的新能源汽车、大数据应用、智能互联、智能网联等等走在世界前列。在华晨宝马,每年有两次大型活动,一个叫“数字化与我”,由IT部门和规划部一起,把世界最先进的智能制造以动画形式或实物形式展示,对所有员工开放,每个工厂一周,每两小时都有讲座;第二个活动是“技术日”,把沈阳生产基地所有先进的东西都总结出来,用各种方式提供给所有员工了解,让每个人都去思考如何使现有的工作流程更智能。这些活动的目的,是让人养成主动发现问题、主动利用数据的习惯。张涛说:“大数据不用就是浪费。你不知道你有某项大数据,这是第一层浪费;你知道大数据,但只是放在那儿不去分析,这是第二层浪费。没有分析的大数据,就是数据垃圾。浪费大数据的是人,人应该成为机器的导师,不断引领机器去自我学习、深度学习。”

我问华晨宝马动力总成工厂厂长司徒凯,在德国和中国工作有什么区别。他说,一是中国的设施建设速度比其他任何国家快很多,二是在欧洲,往往会聘用多个年龄段的员工,除了工作本身就需要有经验的员工外,也是为了平衡年龄高峰同时来临。但在沈阳,员工平均年龄非常年轻。华晨宝马发展了15年,工人平均年龄才28岁,因为它不断在扩张,不停地聘用新员工。华晨宝马的做法是,加强培训,把年轻员工更多派到宝马的兄弟工厂学习,这加快了中国员工的“速成”。“华晨宝马2016年成功启动了5款车型。这在宝马生产网络中从来没有遇到过。当年董事会和监事会到中国访问,问我一年启动5款产品如何应对?我那时也不是特别确定,但通过一年的努力,凭借优秀的人才和出色的管理,我们最后完成了任务。”

这就是中国速度。离开中国的宝马同事特别怀念在中国的日子,速度太快了。张涛说:“有时我走线去看,发现有问题,当天晚上下班时,线上的同事就给我打电话,说张厂长你过来,问题已经改进完了。华晨宝马提倡透明化,所有问题、流程都透明,不隐藏,在信任基础上直接沟通,反应速度真是非常惊人。”

在华晨宝马,人的积极性、创造力的绽放,是我看到的最惊艳的产品,其魅力不亚于那个经典的Logo。

1978年十一届三中全会召开前夕,国家计委副主任顾明向邓小平请示“轿车项目可不可以搞中外合资经营”。邓小平说:“可以,不但轿车可以,重型汽车也可以嘛。”一个时代开始了。

40年后,中国汽车产业进一步开放。自7月28日起,汽车行业取消专用车、新能源汽车外资股比限制;2020年取消商用车外资股比限制;2022年取消乘用车外资股比限制,同时取消合资企业不超过两家的限制。又一个时代开始了。

在华晨宝马,我看到了城市、产业和人的交响,以及创造力的乐章。它使我相信,对中国这样拥有雄厚人力资本的大国来说,开放的竞争性市场经济体制是种最佳的制度选择。

只要有最好的标杆立在眼前,其价值就会通过各种方式,外溢到中国的方方面面。人的素质提升以及对大量的know-how的掌握,供应商脱胎换骨的改变,乃至整个产业和城市的文明水准、现代化水平的跃升,这都是资产负债表里不会记录的资产,而这些无形资产全都在中国,为中国。

相反,如果限制最好的东西进来,限制其发展,表面看是独立自主,是自我保护,其实是闭门造车,加上落后的体制机制和文化的影响,封闭越久越落后,那恰恰是对中国经济资源的巨大浪费和对人民应该享有的福祉的牺牲。

有人说,向外资开放,“市场换技术”,往往达不到目标,外资不会把最好的技术放在中国。在多年前这种说法不无道理,现在情况完全不是这样。我问华晨宝马的几位德方高管,中国对宝马意味着什么?他们回答,中国有最大的市场,最快的增长,最激烈的竞争,优秀的人才,必须把最好的技术、设备、工艺、环保措施都放在中国,才能生产出有足够竞争力的产品。这是开放与竞争的倒逼。

而且更准确地说,现在不是把国外先进的东西“放”到中国就可以成功了,而是要在中国经过本地员工的再创造、改进与创新,才能“共创”好产品。华晨宝马的产品是宝马Logo,但并不是机械拷贝,其中有越来越多的“诀窍”是在中国的原生创造。在某种意义上,华晨宝马是宝马卓越的质量体系和中国全体员工的勤奋与智慧的共同结晶。这种结晶的质量,丝毫不逊色于宝马德国工厂、美国工厂的质量。

事实上,源自华晨宝马的很多创新现在已经反哺到慕尼黑总部,尤其是涉及到互联互通的时候。宝马的全球高管定期到中国,去华为、腾讯、清华大学交流和学习。BMW iX3车型,产品设计和车辆架构由慕尼黑主导,涉及电池设计和研发由华晨宝马负责,电池生产和整车生产都在沈阳生产基地完成。

我猜想,在未来,包括宝马在内的很多世界顶级企业,将越来越离不开中国制造、中国研发、中国创新。中国因素将越来越多地植入他们的肌体,越是拥抱中国,他们就越有青春活力。这是因为中国已经形成了全世界最大的专业化分工体系,具有一种结构性的力量,加速度向前发展。

那些以为让外企独资我们就学不到技术的观点,真的太短浅了。只要外资把最好的东西投入中国,普遍性的外溢就会开始,比如外包、合作、供应链与人才流动。参与其中就是在进步。从技术上说,一代汽车的开发要七八年,学上一两代,十几年,就能上一个台阶。十几年对汽车工业是很短的周期,技术研发都是需要积累的,背后的研发管理、流程整合也需要时间。华晨宝马在中国15年,也是最近5年才快速大发展。我们真的不能什么都想要,太着急。

站在外资立场,中国市场这么大,应该大投入。但还需要一个前提,就是中国是一个能长久做下去的市场,投入才会毫不犹豫,并拿出最重要的技术。像宝马这样的百年公司,是做长期打算的。在铁西工厂,我听说,为了防止生产振动对产品质量造成哪怕十分细微的影响,工厂地基建设时挖出的土,全部换砂进行了回填,深深钉下470余根桩基,确保稳固。即使是工厂里的五个“人”形艺术雕像,和质量无关,也在设计时在地下预留了接口,雕塑完成后装到对应的位置就可以了。所有电、气、网络管线,在地下都有专用通道,为未来预留好了空间,到时打开进行补充就行了。宝马一旦决定直接投资,就会按百年大计,深深扎根,不做短期行为。如果中国没有确定性的保障和承诺,他们是不会这样不惜工本的。

不少人说,外资在中国的竞争力正在下降,和BAT相比早已风光不再。

而在我看来,对那些能够体现并推动高质量发展的跨国公司来说,一个新的黄金时代正在到来。

在这个新黄金时代,中国不仅是大市场,而且是重要的人力资源供应地,中国还在内生性地产生很多值得跨国公司汲取的创新价值。只有更加主动地拥抱中国,跨国公司才能百尺竿头更进一步。中国将是跨国公司实现增长与升华的好伙伴。在中国,跨国公司可以动态地提升原有的能力,形成新的竞争力,并将这种源自中国的能力输入全球。中国,能帮助跨国公司变得更好,更强大。

而对中国来说,她应该有足够的开放度、自信心,发自内心地打开自己,学习别人,进一步增强政策的稳定性和经济的法治化,进一步优化投资环境,以建立全球最佳商业环境为己任。中国的问题,从来不是产生于向先进事物的学习,而是产生于对落后东西的沿袭。

流水不腐,户枢不蠹,百花齐放,百舸争流,何愁中国无活力,何患中国不进步?

会当凌绝顶,一览众山小。一个包容而自信的中国,才会前途无量。

注:文中关于桑塔纳国产化的部分参考了上海交通大学出版社《中国汽车四十你》一书中《“桑塔纳共同体”背后之手》一文,原作者周部。

「 本文仅代表作者个人观点 」

「 图片 | 视觉中国 」

秦朔朋友圈微信公众号:qspyq2015

商务合作:biz@chinamoments.org

投稿、内容合作、招聘简历:friends@chinamoments.org