石墨烯工业化生产新思路

石墨烯制备方法概述

目前制备石墨烯的方法包括:机械剥离法、SiC外延生长法、氧化还原石墨法、化学气相沉积法(CVD)、超临界流体剥离等。

据了解,这些制备方法都有其优缺点:

机械剥离法能得到晶体结构完整的少数层或多层石墨烯,但是其生产效率不高,不能大规模的应用。

氧化还原法是先将石墨氧化成氧化石墨分散在水性介质中,然后再还原得到石墨烯;该法可用于工业化大规模生产石墨烯,但是石墨烯的结构受到较大的破坏,石墨烯缺陷多。

SiC外延生长法可得到尺寸较大的单层或多层石墨烯,但是其生产装置要求高、成本高,且石墨烯的缺陷不可控、厚度不均匀。

CVD法可实现大面积的制备石墨烯,但是成本较高、工艺复杂。

相比之下,超临界流体剥离制备石墨烯的方法可得到高质量的单层或少数层石墨烯,同时有操作过程简单、制备工艺绿色、污染小、能耗小、成本低等特点,受到部分研究者们的青睐。

超临界流体的特点

超临界流体(supercritical fluid,SCF)是指温度及压力均处于临界点以上的流体。在超临界流体中液体与气体的分界消失,超临界流体的物理性质兼具液体性质与气体性质,其密度要比气体大2个数量级,接近液体的密度;黏度比液体小,但扩散速度比液体快约2个数量级,有较好的流动性和传质性能;其介电常数随压力而急剧变化。同时,超临界流体也具有区别于气体和液体的特点:在临界点附近,流体的密度对温度和压力十分敏感,尤其是压力,微小的变化就能使流体的密度发生巨大的改变,从而导致流体的多项性质,如黏度、介电常数、扩散系数和溶解能力产生巨大改变。因此,通过调节压力和温度可以控制超临界流体的物理化学性质。

超临界流体剥离石墨的原理

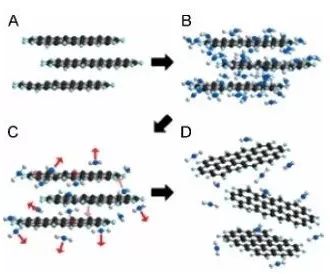

超临界流体(SCF)剥离石墨的原理以SC CO2(临界温度TC=31.1℃,临界压力PC=7.38MPa)为例介绍,如图1所示。

图1 SC CO2剥离石墨的原理图

石墨是片层结构,可以看作是单层的石墨烯通过范德华力一层层堆叠而形成(图1A),超临界流体的高分散性和强渗透能力使其易于进入石墨层间,形成插层结构(图1B);当快速泄压时,SC CO2发生显著膨胀,释放大量能量克服石墨层间作用力(图1C),得到单层或少层的石墨烯(图1D)。这种方法操作简单,条件容易实现,制备过程中未使用强酸强碱,绿色环保。

SCF剥离制备石墨烯的部分研究

在众多超临界流体中,超临界CO2在实际生产和研究过程中使用的最多,这是因为超临界CO2除了具有高的扩散性和渗透性外,还具有相对较低的临界值温度(304.1K)和临界压力(7.38MPa),而且其化学性质不活泼、无毒、无臭、无味,成本适中,能够反复利用。同时由于超临界CO2对有机分子的溶解能力,其也可以作为一种有效的“夹带剂”携带某些小分子渗入到材料内部,实现层状材料的插层以及修饰。

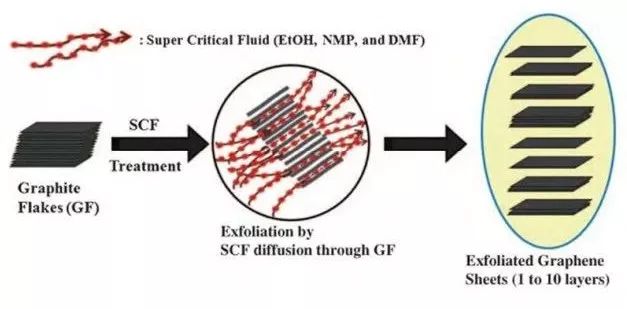

有研究显示,超临界流体可以帮助制备石墨烯,Rangappa等人报道了利用超临界流体(乙醇,NMP,DMF)一步剥离制备石墨烯的方法。首先将石墨经超声均匀分散到相应的溶剂中,然后将分散液置于高压反应釜中,快速升温至超临界状态,反应1h后能获得90%~95%小于8层的石墨烯片,其中单层石墨烯的含量占6%~10%(图2)。

图2 超临界流体剥离石墨制备石墨烯的过程示意图

Liu等人首先利用超临界DMF对膨胀石墨进行剥离处理得到了少层石墨烯(few layer graphene,FG),然后对FG再次超临界DMF处理,经分离后即获得了单层石墨烯,并研究了超临界流体条件对剥离效果的影响。

Pu等人报道了利用超临界CO2气体插层石墨制备石墨烯的方法,首先将石墨在超临界CO2中浸润30min,然后将其在含有十二烷基磺酸钠(SDS)的水溶液中快速放气使石墨膨胀剥离,SDS能够阻止石墨烯片层的重新堆积。该法所得石墨烯产率可达30%~40%,具有操作简便、成本低的优点,但是制备出的石墨烯片层较多(~10层)。

Jang等人在前期工作的基础上,进一步利用超临界乙醇和芘磺酸钠(1-PSA)剥离石墨,实现了石墨烯的一步法剥离和修饰。芘磺酸钠不仅能够阻止石墨烯的重新聚集,还有利于剥离的进行。研究发现随着芘磺酸钠用量的增加,石墨的剥离效率明显提高。当芘磺酸钠与石墨的碳原子比为1:1时,所得单层或双层石墨烯的产量可达到60%。

小结

超临界流体剥离制备石墨烯法实现了对石墨烯层数的可控制备,且工艺简单、成本低、设备要求不高,在大规模生产石墨烯中具有较好的潜力,这将为工业化的生产石墨烯提供一条新的路径。

参考资料:

李莉花,郑晓莉,许群.超临界流体协助制备石墨烯及其功能化研究

胡圣飞,魏文闵,刘清亭等.超临界流体剥离制备石墨烯研究进展

来源:中国粉体网

推荐阅读:

【免费下载】5款科研学术必备软件

90页PPT看懂EBSD原理与应用!

上海交大博士退学,与女杰青导师互撕

在看吗👇