数字孪生(Digital Twin)以数字化的方式建立物理实体的多维、多时空尺度、多学科、多物理量的动态虚拟模型来仿真和刻画物理实体在真实环境中的属性、行为、规则等。数字孪生的概念最初于2003年由Grieves教授在美国密歇根大学产品生命周期管理课程上提出,早期主要被应用在军工及航空航天领域。

如美国空军研究实验室、美国国家航空航天局(NASA)基于数字孪生开展了飞行器健康管控应用,美国洛克希德·马丁公司将数字孪生引入到F-35战斗机生产过程中,用于改进工艺流程,提高生产效率与质量。由于数字孪生具备虚实融合与实时交互、迭代运行与优化、以及全要素/全流程/全业务数据驱动等特点,目前已被应用到产品生命周期各个阶段,包括产品设计、制造、服务与运维等。

如何融合和使用新一代信息技术(如云计算、物联网、大数据、移动互联、人工智能等),建设智能工厂和智能车间,开展智能生产,以满足社会化[1]、个性化、服务化、智能化、绿色化等制造发展需求和趋势,从而实现真正的智能制造,是当前各国提出的先进制造战略或制造模式(如工业4.0、工业互联网、基于CPS(Cyber-Physical Systems)的制造或Cyber-Manufacturing、中国制造2025、互联网+制造、面向服务的制造或服务型制造、云制造等)共同追求目标之一。

实现该目标的瓶颈之一是如何实现制造的物理世界和信息世界之间的交互与共融。车间是制造活动的执行基础,本文将从车间的生产要素管理、生产活动计划、生产过程控制等角度来分析和探讨上述瓶颈问题解决新途径。

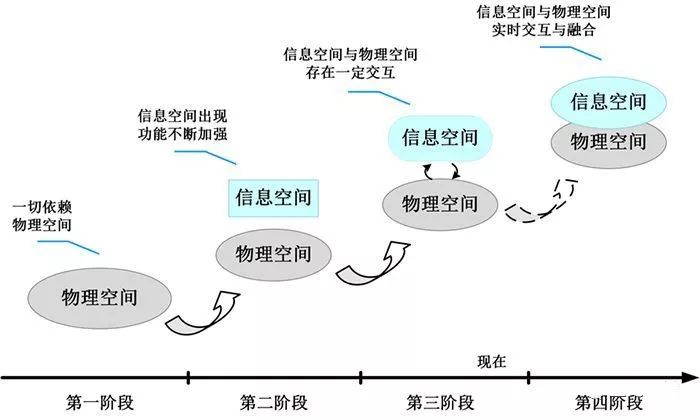

如图1所示,从物理空间和信息空间的维度对车间的生产要素管理、生产活动计划、生产过程控制进行分析,车间的发展当前主要经历了以下三阶段:

第一阶段:车间生产要素管理、生产活动计划、生产过程控制等仅限于物理空间;

第二阶段:随着计算机和信息技术的引入和使用,车间信息空间诞生,使得在信息空间开展车间生产要素管理、生产活动计划、生产过程控制等成为可能,且其范围、程度、功能等不断增强,但此阶段车间物理空间和信息空间彼此相对独立,缺少交互;

第三阶段:车间物理空间与信息空间开始交互,且不断增强,但主要是人为操作实现,缺乏连续、实时的交互和融合,具体分析如下:

(1)车间生产要素管理 生产要素主要包括人员、设备、物料、半成品和产品等。车间生产要素管理是指为满足车间生产需要,对要素的静态和动态属性、状态、关系、能力等数据进行采集、存储、处理、分析和应用的过程。在车间信息空间出现之前的第一阶段,对生产要素的管理主要依赖人工管理。生产要素信息主要通过人工记录并存储在纸质媒介上,其传递、查询、统计、分析困难,且准确性和使用效率低。

随着计算机和信息技术的发展与应用,各种企业和车间信息管理系统应运而生,上述问题得到了一定解决,车间发展进入了第二阶段。通过引入人力资源管理系统、设备管理系统、物料或仓储管理系统、刀具管理系统、产品数据管理系统等,生产要素的管理效率得到了大幅提升。但这些系统的数据主要通过离线的人工方式录入,数据质量低、实时性差、效率低,同时缺乏对要素实时状态的刻画与反映。

近年,随着物联网技术的成熟和应用,通过在车间部署RFID、智能仪表、条形码等,实现了刀具、物料、在制品等生产要素数据的自动采集,实现了上述系统数据的在线录入,同时实现了信息系统数据与生产要素实时有关数据的同步,车间也随之发展进入了第三个阶段。

但在第三阶段,由于车间信息空间与物理空间的数据缺乏融合,尤其在使用过程中缺少实时交互与融合,导致生产要素管理的智能性、主动性、预测性比较差,无法满足工业4.0等先进制造模式对智能生产、智能车间和智能工厂的要求。

(2)车间生产活动计划 车间生产活动是指在生产订单等驱动因素的作用下,车间生产要素按照一定关系和流程组合起来,共同执行并完成特定生产任务的过程。生产活动计划是指在满足时间、成本、质量等指标要求和约束前提下,综合考虑各要素本身及其能力的限制,对生产活动进行组织、规划与安排。在没有信息手段的第一阶段,生产活动计划主要凭借人的经验,通过手工方式完成。这种方式效率和准确性低,对计划制定者的能力及经验要求高、依赖性强,并且编制的计划往往因人而异,获取到的方案单一,考虑的因素和范围局限性大,可选择余地小。

针对以上问题,计算机、信息、建模等技术的引入,使得在计算机上开展基于数学模型的生产活动计划成为可能。这种方式借助计算机强大的处理能力,可同时考虑多方因素,对生产活动进行多方案的综合性规划,并不断优化得到比较科学的优化方案,大幅提高了效率,降低了对人的依赖,且能适应逐渐扩大的生产规模。

但生产活动计划往往局限于产前阶段,多是静态的,缺乏对实际生产中扰动因素的考虑。近年来,随着车间信息空间与物理空间交互的增强,生产活动计划逐渐以动态方式产生,有效解决了以上问题。它通过实时采集人员、设备、物料等数据,对生产活动计划的实施情况进行动态跟踪,并根据扰动对原有计划及时做出调整。

虽然这种方式增强了生产活动计划的适应性及抗扰动性,但是由于缺乏能同时刻画和反映生产要素数据和信息数据的融合数据,生产活动计划的预见性、联动性、智能性等依然较低,无法满足智能生产要求。

(3)车间生产过程控制 车间生产过程是由生产要素及其衍生的生产活动所构成。车间生产过程控制是指为了满足产品质量需求(如精度),客户需求(如交货期),企业自身需求(如利润)等,对生产过程中的人员、设备、物料、产品等进行监测、分析及优化控制的过程。早期对生产过程的监测往往依靠人的感官来实现,并依据人工经验判断生产过程出现的问题或不足。

此外,对生产过程的控制也是靠手动操作进行人工调整与执行。这种方式主观性强、问题发现不及时,且误检问题严重,造成了对生产过程的控制实时性差、作用精度低、偏差大等不足。随着信息技术的发展,车间逐渐实现了仪表化和局部自动化,改善了以上问题。首先,数字式仪器仪表的应用使车间的检测精度得到了大大提升。其次,利用计算机对检测的数据进行统计、分析和优化决策,增加了结果的科学性和准确性。同时,自动化的执行器提高了生产现场的控制精度。

但是,由于车间物理空间与信息空间数据的不同步,生产过程控制往往存在较大的延迟,造成与实际生产脱节。随着物联网技术的发展及其在制造中的广泛应用,生产过程的实时数据采集能力得到了大大增强。结合物联网对生产过程数据的实时采集能力,制造执行系统能够对实时事件做出及时处理,提高了生产过程控制的实时性等,一定程度上解决了以上问题。但是,当前车间生产过程控制的智能性及全局优化能力依然不足,尚需车间信息空间与物理空间的进一步融合。

![]()

图1 车间从物理空间到信息物理空间交互与融合的演变过程

从以上对车间生产要素管理、生产活动计划、生产过程控制的发展和演变历程分析可知,如何实现相应的物理空间和信息空间的实时交互和进一步融合,是当前共同面临的难题。如图1第四阶段所示,车间在经历了前三个阶段的发展和演变后,车间物理空间与信息空间的实时交互和进一步融合是实现智能制造的迫切需要,是车间未来发展和演变趋势。

而与此同时,数字孪生作为实现物理世界和信息世界实时交互和融合的一种有效方法,近期被提出并被广泛关注。本文将探讨数字孪生在车间中的应用,提出数字孪生车间的概念,并对数字孪生车间的系统组成、运行机制、特点、关键技术等进行研究和阐述,从而为未来开展基于车间孪生数据的车间物理世界和信息世界交互与共融提供理论和方法参考。