【边缘计算】边缘计算在游梁式抽油机节能控制中的应用

边缘计算产业联盟ECC

随着物联网技术在油气生产中的应用推广,基于物联网架构的各种工业应用得到快速发展。本文以游梁式抽油机的节能控制应用为例,对传统物联网架构下抽油机节能控制系统架构存在的问题,通过边缘计算技术,对系统架构进行优化,良好的解决了传统系统架构下存在的问题,并为未来其它工业生产智能应用提供建设思路。

引言

在原油开采过程中,机械式采油是目前世界原油开采所采用的主要方式,其中游梁式抽油机是目前机械采油的主要设备之一,约占所有机械采油设备的70%。游梁式抽油机的能耗主要来自地下泵原油提升、杆柱摩擦、驱动机构、连杆及上下冲程工作过程中的游梁平衡等,而游梁平衡将随着抽油机井下油泵吸油量的变化而变化。当井下动液面出现明显下降时,将导致井下抽油泵供液不足,抽油机的游梁平衡将出现不平衡工作状态,若不及时调整抽油机平衡,将导致抽油机生产消耗的无效能耗明显上升,经数据统计,因抽油机游梁不平衡导致的无效能耗占总能耗比例将高达40%~80%[1](如空抽)。

抽油机的工作主要靠电机运转,通过皮带、变速箱、四连杆和游梁把电机所做机械能传递到油井光杆,由油井光杆带动井下抽油泵把原油抽汲到地面,抽油机通过皮带、变速箱、四连杆和游梁把电机的旋转运动转换为光杆的往复运动,电机的机械能输出是整个抽油机正常工作的能量来源。抽油机的工况主要依赖地面示功图、电功率图来反映,因此国内外对抽油机示功图及电功率图的研究极为关注。抽油机示功图也被称为地面实测示功图,即反映光杆载荷与悬点位移之间的关系曲线,它实际反映的是光杆、井下抽油泵等设备的工作状态,是抽油机井故障诊断的重要基础资料,示功图可以用于判断和分析抽油机下部分设备的工作状态,以及用于判断油井供液水平。电功率图主要反映抽油机驱动机构(电机、变速箱及连杆机构等)机械能输出效率,即有效能耗的转化利用率,可以用来反映电机驱动能力、变速箱传动效率、游梁平衡状态等。油井供液状态对游梁平衡有直接影响,若无法及时调整游梁平衡,抽油机在不平衡状态下工作,将大大降低实际能耗的转换效率,增加无效能耗[2]。

油井管理的好坏直接影响着油井产能和油田开发效果,由于井下条件恶劣,油井工况受多种因素影响,及时准确地获得抽油机系统、驱动电机、油杆、抽油泵的工作状态,并对抽油机系统进行及时调整,优化抽油机工作状态,是提高抽油机井生产效率的重要手段。

02

抽油机节能控制技术

2.1 游梁式抽油机能耗分析

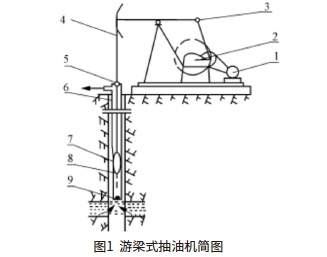

游梁式抽油机具有结构简单、制造容易、维护方便等特点,游梁式抽油机装置主要由三部分组成:地面部分,即游梁式抽油机,它由驱动电机、减速箱、四连杆等组成;地下部分,即抽油泵,它悬挂在油管的底部;连接地面与地下部分的中间部分,即抽油杆柱,俗称光杆,它由不同直径的抽油杆和接箍组成。驱动电机通过柔性连接皮带带动减速箱,通过减速箱减速后,由四连杆把电机的旋转运动转换为驴头的往复运动[2]。典型抽油机结构如图1所示。

1—电动机;2—减速器;3—四连杆机构;4—抽油杆柱;5—油管;6—套管;7—抽油泵;8—游动阀;9—固定阀

有杆抽油系统的目的是把地面电能传递给井下液体,从而把井下液体举升至地面。整个系统工作时,就是能量的不断转换和传递的过程。在能量的转换和传递过程中,均有不同程度的能量损耗,减去损失的能量后,就是抽油机系统传递给井下液体的能量。

游梁式抽油机的而主要能耗主要包括电机损耗、机械损耗及机械部分瞬时功率三个部分组成,电机部分的损耗主要包括铜损、铁损、机械损耗和附加损耗。机械部分瞬时功率主要包括平衡块、游梁以及其他机械部分的瞬时功率,其中平衡块做功占主要部分,机械部分损耗主要包括皮带传动损失、减速箱损耗及四连杆机构的功率损耗等[1]。

抽油机一旦投入运行,驱动电机、变速箱、四连杆以及井下部分设备的结构已经确定,而对抽油机的节能技术研究,主要考虑抽油机可调整的工作参数及调整的机械结构,因此本文主要针对上述主要能耗相关的井下油泵、地面游梁平衡两个主要研究对象,即抽油机冲次(影响井下油泵充满度、泵效)和地面游梁平衡(平衡块位置、游梁瞬时功率传递),系统根据井下油泵泵效,调整冲次,使油泵工作在高效状态(充满度>60%);根据平衡度,调整游梁平衡块的位置,实现平衡度调整,抽油机工作在最佳平衡状态(80%≤平衡度≤110%),降低无效能耗,提升生产效率,在油井不减产的情况下,达到整体节能降耗的目的。

2.2 游梁式抽油机的节能手段

在传统生产管理过程中,针对抽油机生产过程的平衡及油井供液情况,主要依赖人工在一定间隔时间内,一般为每个月测试一次,工人利用测试工具对动液面、上下冲程峰值电流及示功图进行测试记录,根据测试结果进行估算地下泵效及抽油机平衡度,进而通过更换皮带轮来调整冲次,通过调节平衡块位置,实现游梁平衡度的调节。这种调节方法需要进行停机操作,且操作后期长,劳动强度大,实用性不强,在生产中难以推行。

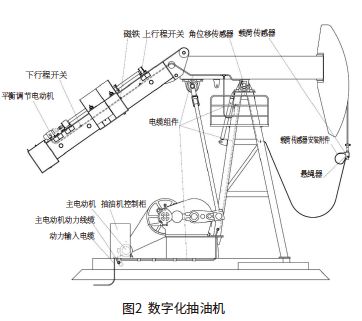

随着物联网技术在油气生产领域的推广应用,利用自动感知设备,自动实现油井工况参数的采集,并通过变频器等电动执行机构,可以在线实现冲次及游梁平衡度的自动调节,无需人工参与,大大降低劳动强度,具有很好的实用性,该技术逐渐在原油生产中得到推广,并形成了以此技术为基础的数字化抽油机[3],其结构特征如图2所示。

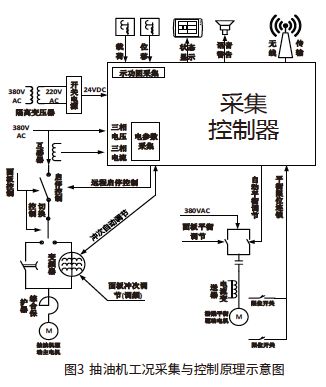

该技术主要通过在抽油机光杆与悬点之间安装载荷传感器,感知抽油机抽油实时载荷;在游梁上安装位置(角度)传感器,实时感知抽油杆的工作位置变化;在配电柜中安装电力参数采集模块,实时感知抽油机运行过程中,抽油机的对外做功情况,具体数据采集控制原理如图3所示。抽油机的做功情况,主要依赖抽油机地面示功图及功率图等关键参数来进行反映,其中通过示功图的形状变化,可以判断抽油机地下抽油泵工况(充满度及泵效),从而反映油井的供液情况;通过功率图,结合抽油机地面示功图,可以直接反映抽油机游梁的平衡度,给平衡度调整提供依据。

03

基于传统物联网架构的节能控制技术

随着物联网技术在原油生产的应用,提高了抽油机工况数据采集的精度及频度,给抽油机的冲次及平衡度调整,实现低能耗生产,提供了更为准确的依据,但抽油机的地面示功图及功率图采集,所需周期比较长,每个工作周期约为8~60秒之间,数据采集量大,每个工作周期产生的数据约为4800~54000个字节数据左右,且地面示功图及功率图的诊断计算比较复杂,在传统物联网应用中,需要把大量的示功图及功率图原始数据上传至后台计算服务器,由后台计算服务器来完成示功图及功率图的诊断、分析,并根据分析结果通过通信链路回传至现场油井数据采集设备,并根据回传的计算结果进行冲次与平衡度调节,系统应用架构示意图如图4所示[4]。

大量现场生产数据的上传,给通信链路及后台计算服务带来巨大压力,因此限制了系统应用的规模,为了减轻传输及数据集中计算处理的压力,多采用现场数据传输的间隔加大,同时采用分区域部署应用服务器的模式(设置区域控制中心),降低示功图和功率图的计算处理压力,但也牺牲了节能调节的实时性,同时提高了数据处理中心的软硬件复杂度,降低了系统对生产事件的响应速度。

04

边缘计算在节能控制中的应用

4.1 边缘计算[5]

近几年,随着物联网技术的规模化应用,智能硬件性能大幅提升及信息技术的快速发展,智能边缘计算开始在物联网应用中出现。它提出了一种新模式,让物联网的每个边缘设备都具备数据采集、分析计算、通信及智能处理的能力。边缘处理设备不再需要持续不断将各种传感数据上传到数据中心,而在边缘侧即可完成各种感知数据的处理,只需要把处理及分析后的少量结果数据进行上传即可,大大减少了生产数据的传输量。新的智能边缘计算可利用云技术对边缘设备进行大规模的安全配置、部署和管理,并根据生产场景,适配边缘设备的“能力”,与数据中心共同分担智能计算任务。

油气生产物联网技术在油气开采生产中的应用,已经逐步从数据采集控制的自动化,向智能感知、智能分析与优化控制方向发展,利用大数据、人工智能等技术,与工业生产场景紧密结合,人工智能技术,对图形的识别、系统自学习、快速建模等方面,得到快速发展,为工业生产智能控制提供了良好的技术支撑。

随着嵌入式硬件、软件技术的快速发展,硬件性能不断提升,大量数据处理、模型学习、智能识别技术已经开始在现场侧智能设备上得到应用推广,在原油开采生产领域,嵌入式智能设备已经得到全面应用,为边缘计算与云计算在油气生产领域的应用提供了良好的示范。通过边缘计算硬件及软件的应用,在实时计算、短周期数据处理、本地决策等方面发挥着不可替代的作用,基于云计算及边缘计算的物联网系统,为行业数字化转型,实现工业化和信息化深度融合,奠定了良好的基础,将助力工业物联网应用创造更大价值。

4.2 边缘计算在抽油机节能控制中的应用

基于传统架构下物联网系统的网络传输、数据处理能力限制,导致抽油机节能控制的实时性不能得到满足,如何实现实时采集处理现场示功图、功率图等较大容量的 感知数据,采用传统方法无法得到很好的解决。随着工业嵌入式系统硬件及软件技术的快速发展,得益于嵌入式系统性能的快速提升,在抽油机节能控制的应用中引入了具有边缘计算能力的控制处理系统,并采用云中心+边缘处理器协作的方式,把现场数据的整理、图形生成、图形分析和图形识别等要求实时性较高的任务,在现场侧边缘处理器上完成。用于图形分析与图形识别的建模、自学习、优化等实时性要求不高,较为复杂的任务由云中心完成,且定期根据现场生产情况的变化,进行优化更新,自动推送到现场边缘处理器中,保持处理器的最优化。基于边缘计算技术的系统应用架构示意图如图5所示。

通过边缘计算技术及云计算技术的结合,重新构架油气生产节能控制系统,充分发挥边缘处理器能力,采用边缘实时处理,企业云上人工智能、自学习、大数据等工具的运用,简化了整个油气生产控制系统的结构,降低了抽油机生产过程节能技术的推广难度,节约了系统综合投资成本,同时在系统服务的承载规模上有了极大的提升,为未来生产数据的进一步加工挖掘,提升企业生产数据的价值,奠定良好基础。

4.3 应用效果

利用边缘计算技术的全新应用架构,实现了实时感知、实时计算及实时控制输出的效果,可实现每个工作周期进行一次计算调节。利用云计算技术,取消区域控制中心,实现抽油机节能控制系统的云化应用,简化系统架构,降低系统复杂性,可节约后期运行维护成本。

目前该技术已经在国内部分油气田企业得到推广应用。利用边缘计算技术的应用与传统物联网架构应用

比较,现场调节效果有明显提升,控制时效性提高了80%,控制调节周期由原来的每30分钟减小到每5分钟计算调节一次,控制的平滑度有了明显提升,控制调节对设备的冲击显著减小,消除了运行过程的明显波动。通过边缘计算处理,实现示功图数据、功率图数据本地化处理,上传云中心(数据中心)数据不到原传统架构的5%,窄带传输网络即可满足数据传输要求,且当网络传输出现故障中断时,现场控制处理依然可以独立运行,提升了系统可用性及环境适应能力,降低系统对网络传输链路的依赖。未来利用人工智能与边缘计算的组合,边缘计算将不止于计算,将更添一份智能 。

05

总结

游梁式抽油机是目前国内外原油生产中采用的最为常用的机械采用方式,具有覆盖面广,环境适应能力强,可满足各种工况下的原油开采要求。鉴于原油开采生产地理位置分散,生产管理、生产控制对网络链路的依赖非常严重。近几年,随着物联网技术在油气生产领域的应用推广,如中国石油集团的“油气生产物联网系统建设”,中国石化集团的“四化”建设,已经形成了一套基于传统物联网架构的油气生产管理应用,但因网络链路带宽瓶颈问题,应用效果欠佳,仅限于数据采集和简单的控制(如远程开关井等),很难实现生产管理上的智能化应用。

基于边缘计算技术的游梁式抽油机节能控制应用是在传统物联网架构基础上,进一步利用当前先进的边缘计算处理器,形成基于全新架构的工业物联网应用,为后期的人工智能技术、大数据技术与油气藏优化技术相结合,对油气生产优化提供了良好的验证,边缘计算技术应用实现了部分以前必须在数据中心才能完成的计算与分析任务,为后期推进工业物联网系统架构优化、工业企业实现数字化转型提供建设思路。

摘自《自动化博览》2018年增刊《边缘计算2018专辑》

先进制造业+工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进制造业OT(自动化+机器人+工艺+精益)技术和工业互联网IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建“状态感知-实时分析-自主决策-精准执行-学习提升”的机器智能、认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。