【智能制造】智能检测技术助力 智能制造产业腾飞

智能制造是一种全新的智能能力和制造模式,核心在于实现机器智能和人类智能的协同,实现生产过程中自感知、自适应、自诊断、自决策、自修复等功能。其核心在于制造、产品和服务的全面交叉渗透,通过互联网、移动通信、大数据、云计算等多种技术与机器人、智能设备等实现产品、设备、人和服务的互联互通,在这个过程中,智能检测技术是进行设备连通、数据采集与交互的技术基础,也是智能制造实现过程中的关键途径。

在智能检测技术方面,航天测控公司一直进行研究与探索,尤其是在智能仪器方面,取得了一定的技术成果,积累了丰富的实施经验。要全面进入智能制造领域,还需要深入研究,突破支撑智能制造产业发展的核心关键技术,发挥智能仪器及检测技术在智能制造中的支撑作用。

1 智能检测是智能制造之基

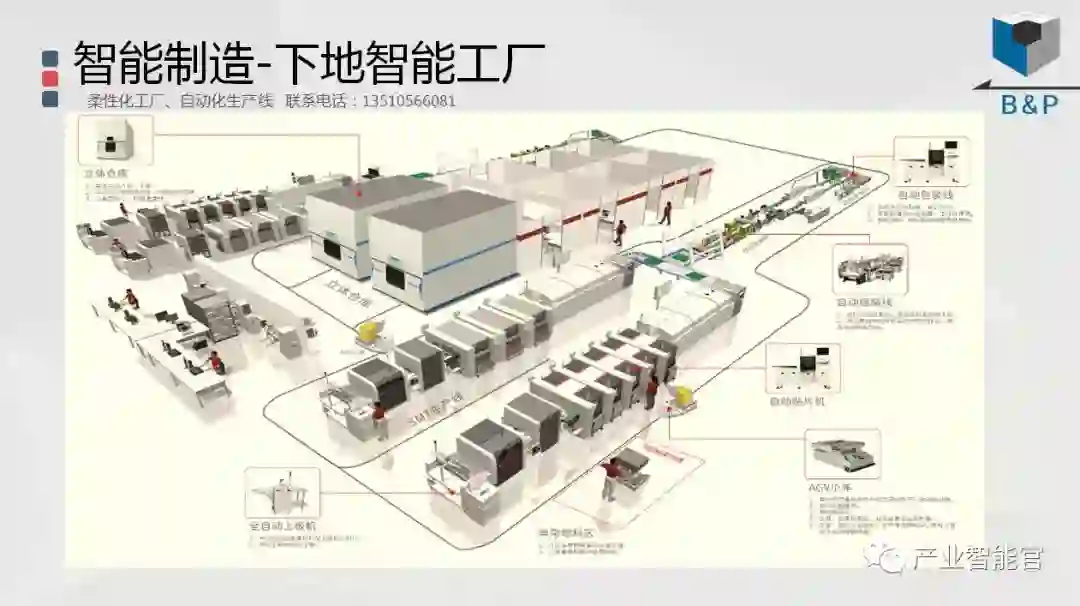

从系统层级方面,完整的智能制造系统主要包括下图中的5个层级,包括设备层、控制层、车间层、企业层和协同层。智能仪器及新的智能检测技术主要集中在产品的智能化、装备的智能化、生产的智能化等方面,处在智能工厂的设备层、控制层和车间层。

在智能制造系统中,其控制层级与设备层级涉及到大量测量仪器、数据采集等方面的需求,需要实时、有效的智能检测设备作为辅助,所以智能检测技术是智能制造系统中不可缺少的关键技术,可以为上层的车间管理、企业管理与协同层级提供数据基础。智能仪器等各种智能硬件的使用,是智能生产线、智能车间、智能工厂互通互联的硬件基础。

智能仪器在通常仪器的功能基础上,须具有数据采集、储存、分析、处理、控制、推理、决策、传输和管理等多项功能。智能仪器是计算机与测量控制技术结合的产物,是含有微型计算机或微型处理器的测量仪器,拥有对数据的存储运算逻辑判断及自动化操作等功能。智能仪器的出现扩展了仪器的应用范围,也为智能制造奠定了基础。

2 航天测控的智能检测技术基础

智能检测的技术研究方面,测控公司一直在进行研究与探索,积累了丰富的实施经验。作为测试技术开发及测试装备研制的专业化公司,测控公司主要从事基础测试测量、软件及信息化、通用测试与诊断三大业务方向,并陆续为我国的高速铁路机车、国产大飞机等提供了数字化生产线改造和健康管理及预测等智能服务,是在智能仪器开发、工业自动化控制、数字化生产线改造与建设、数字化车间管理、数字化靶场建设、故障诊断与健康状态管理等方面形成领先技术优势,为拓展智能制造产业奠定基础。

2.1 装备的智能化——智能设备

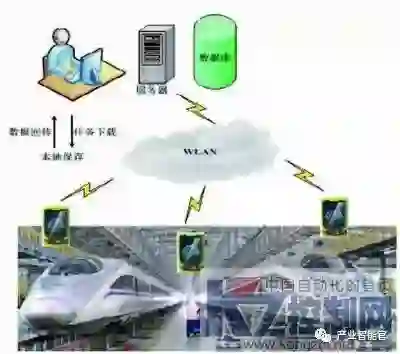

(1)智能无线数字多用表:作为生产制造车间测量、测试的主要工具,基于任务的便携式测试设备,具有数据采集、存储、处理、发送功能,数据能自动与调试任务对应,替代人工填写作业模式,提升调试数字化水平。智能无线数字多用表可辅助构建交互式远程故障处理平台,实现调试故障的实时处理与排除,实现外场调试和现场保障的远程支持。

图2 智能无线多用表应用模式

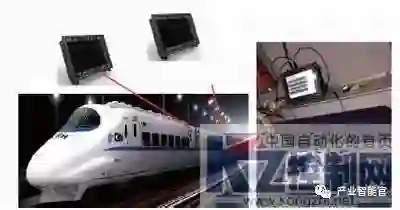

(2)机车故障跟踪记录仪:在轨道交通装备的试验、运行过程中,需要对其数据进行实时的记录与分析,为车辆状态评估与分析提供基础,本设备可对运行机车中的电压等被测信号进行实时跟踪记录,及时发现故障并记录故障发生情况的详细数据,能够记录机车运行全生命周期的数据,便于后期进行详细分析,排查故障原因。

(3)智能平板仪器及PXI嵌入控制器:PXI智能平板仪器凭借其独具的便携、智能化等产品优势,可快速、便捷的搭建各种便携专用测试检测平台,并成功应用于美国波音公司民用飞机地面振动测试以及飞行颤振试验中。PXI嵌入控制器产品获2015年中国自动化领域十大用户信赖产品,广泛应用于智能测试与控制系统。PXI和PXI-E两项技术规范获国家标准。

(4)机器视觉与感知处理设备:通过对在制品的图像进行扫描式采集与分析,结合后台知识库对特征状态进行判定,从而对在制品的质量状态进行确认,提高复杂特征检测的效率,减少人为操作。本系统可以通过可见光、红外、激光等方式进行状态数据的采集与分析,满足不同应用环境、工作模式下的智能感知。

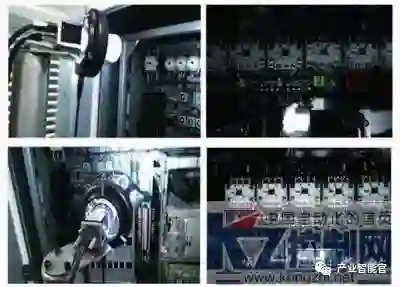

图4 基于图像的线路检测系统

(5)智能检测机械手:集成了精密机械传动系统、视觉系统以及伺服控制系统等子系统,通过电路板故障诊断系统生成故障集,获取PCB图中待测点的相对坐标,通过视觉系统实现待检测电路板绝对位置坐标的精确定位,从而实现对电路板智能化诊断。该机械手可拓展应用于检测、焊接、切割、搬运、探伤、分类、装配、贴标、喷码、喷涂等工业领域。

2.2 生产的智能化——智能生产

(1)工艺智能管理系统:面向大型复杂装备的生产、调试、检修等环节,构建工艺智能管理系统,结合实际业务需求,实现关键工艺环节的设计、监控、排程与优化,同时结合底层设备反馈数据进行工艺状态的实时分析,以工艺过程信息为基础,构建智能决策系统,确保生产过程中工艺执行过程的效率与质量。

(2)车间设备状态采集系统:本系统的核心是单机智能设备的互联,不同类型和功能的智能单机设备的互联组成智能生产线,以车间工艺管理需求为基础,实现工艺执行过程中车间设备状态的实时采集与事件驱动的采集,为车间工艺过程执行与调整提供底层数据支撑。

(3)集散控制系统(DCS):UN2K-DCS集散控制系统是公司自主研制的具有先进智能预测控制功能的全集成新一代工业自动化控制系统。充分利用当今网络互联技术、电子技术、信息技术、工业自动化智能预测控制技术以及仿真技术等最新成果,广泛应用于化工、电力、机械等行业,适用于复杂多变的工业自动化生产过程,特别对多变量、强耦合、非线性、大时滞控制对象具有很好的控制效果,帮助用户提高生产效率和产品质量,助力管理水平提升。

2.3 服务的智能化--智能服务

(1)预防性维修与服务:通过对设备运行状态数据的实时采集,采用故障诊断、故障性能预测、健康状态评估和寿命预测等技术,实现了设备运行状态的有效监控和评估。

(2)交互式电子手册:提供一套通用的交互式电子技术手册管理、创编与浏览平台,支持遵循GJB6600/S1000D/MIL87268标准规范对技术资料进行描述,实现传统纸质资料的电子化,通过文字、图形、视频、三维等技术手段使装备训练、排故、维修等业务过程更为可视化、形象化。

(3)装备健康管理大数据云平台:为装备试验和保障单位提供一个能够对海量数据进行分布式存储、处理和分析的框架,从而可以更快、更准、更稳的从各类繁杂无序的海量数据中洞察装备健康状态。

(4)训练服务:以可视化仿真、半实物仿真、交互式训练、训练智能管理等现代技术手段,构建一体化综合教学训练仿真系统。消除传统训练过程中实物、场地、经费、安全性等因素的限制,便于参训人员快速适应真实环境,提高训练效率,节省训练经费投入。

(5)智慧靶场:运用智能感知、大数据、关联分析、建模仿真、态势感知等技术手段,感测、分析、整合、优化靶场运行过程中的各项关键信息,对部队训练、装备试验、军事研究、技术保障等需求做出快速响应,可提高靶场的运行和管理效率。

3 智能制造的创新实践

在智能制造实践方面,航天测控公司成功地将基础测试测量设备、软件及信息化、通用测试与诊断设备等引入国家重点行业,实现了轨道车辆数字化生产车间建设、大型客机实时监控与故障诊断系统开发、数字化车间控制系统改造。

3.1 轨道车辆数字化生产车间

针对我国现有的高速轨道车辆在生产装配、试验调试、外场检修等方面的需求,以工艺智能管理与控制系统为基础,研制了适用于铁路机车行业的数字化车间系统。

本系统涵盖轨道车辆的生产、调试与检修三个典型环节,分别运行在车辆供应商、车辆主机厂与车辆运营维护方,可以有效提高车辆分系统装配过程的效率与质量,并将整车调试检测任务进行数字化管理,结合智能设备的状态采集,提高调试过程中的数据获取效率,确保调试质量,同时以生产调试数据为基础,构建车辆履历信息,并应用于车辆检修站,实现检修过程的数字化改造,提高检修效率。

图5 数控机床联网与管理

3.2 大型客机实时监控与故障诊断系统

大型客机实时监控与健康管理系统是为某大型客机生产单位建设的一套客户服务支持系统,该系统的目标是建立基于状态的维修(CBM)能力。本系统具备飞机实时监控功能、故障诊断功能、健康预测功能、健康管理功能,将用于监控飞机状态,并对飞机各系统进行长期的趋势分析,从而对飞机的健康状态进行预测和管理。

3.3 数字化车间控制系统改造

以UN2K-DCS系统平台为基础,采用分布式控制系统技术,实现厂区内多条塑料管生产线的工艺过程生产控制、状态监测,消除了原有生产线的信息孤岛问题,实现了厂区生产线的互联化和信息化,优化了现场操作的控制方式,实现了中控室集中监控,提升了某聚乙烯管材车间的自动化管理水平;可对关键生产数据实施监测和历史查询,并结合工艺条件实现故障预警和相关数据统计分析,帮助用户优化生产工艺,实现节能降耗和提质增效。

4 智能仪器及测试技术发展方向

在智能制造相关技术快速发展的环境下,需要提出智能仪器新的功能需求和测试技术发展的新方向,寻求智能仪器及测试技术在智能制造中新的应用前景。同时开展智能仪器、智能检测技术、PHM在智能制造中的应用、试验与测试数据管理等核心技术的深入研究,扩大工程应用,积累经验,提升技术支撑能力。

4.1 智能仪器功能设计与标准研究

微型化、智能化、多功能化、网络化将是智能仪器的主要发展方向。研制具有数据采集、储存、分析、处理、控制、推理、决策、传输和管理等多项功能于一体的智能仪器,使其具备体积小、功耗小、功能强,能够嵌入在生产设备、智能生产线上,便于灵活配置等特点,实现测量过程的智能化。

4.2 针对离散行业进行智能制造解决方案的研究

离散制造行业对底层生产环节中的智能化要求较高,其生产线、装配线往往处于高效运转、持续工作的状态,各种设备所产生、采集与处理的数据量也比较大,这给智能检测技术提出了更高的要求,不仅需要实现设备状态的检测与数据采集,更需要结合完整的工艺流程和业务需求,进行数据的融合与分析,为整体的智能制造系统提供完整的解决方案,以工艺管理信息化平台、智能仪器、自动化试验设备、PHM等技术为基础,不断完善产品体系,为离散行业的智能制造模式提供思路与产品。

4.3 智能检测技术方面

将原有的离线集中式检测逐步转变为嵌入到生产线内部、分布于智能设备内部、嵌入在生产线检测终端的实时测试方式,测试数据自动记录、存储、处理和管理。将智能测试技术与智能生产线的构建相结合,通过在生产线中引入红外/激光/可见光等机器视觉目标定位测试技术、可变接口的智能测试适配技术、分布式实时测试采集技术、非接触方式检测技术、自动化测试控制技术等,实现实时测试。开展满足智能制造要求的支撑性测试技术研究,进行分布式协同测试软件开发。

4.4 PHM故障预测与健康状态管理技术

该技术是为了满足自主保障、自主诊断的要求提出来的,是基于状态的实时视情维修发展起来的,在智能制造系统中,可以结合本技术进行装备的状态分析与管理,实时发现生产、试验等环节的问题,并能够从工业互联网的角度去看待智能设备、智能生产运营,强调资产设备中的状态感知、数据监控与分析、监控设备健康状况、故障频发区域与周期、预测故障发生,从而大幅度提高运行维修效率,是密集应用大数据的智能制造系统维护和智能工厂建设的重要工具[4]。在实际应用中,主要体现在生产系统状态识别、在线监控、定量分析、健康状态分析、设计工艺优化等方面。

4.5 试验与测试数据管理技术研究

将试验与测试数据的采集、处理、管理和应用与产品数据管理紧密结合。在产品全生命周期管理中,试验与测试数据被记录、传输、处理和加工,深入挖掘和分析试验与测试数据,为改善产品的需求分析和产品设计提供实际的数据支撑,为个性化的产品的定制服务提供基础条件。

5 结语

智能制造系统的建设是一项复杂的系统工程,智能仪器及测试技术作为重要基础支撑,需要集成智能制造其他相关方的技术、产品及解决方案,构建完整的产业体系。测控公司依托现有的技术基础和项目经验,将继续深入研究智能制造关键技术,一方面进行智能工厂、智能生产线、智能制造单元的规划、建设与改造;另一方面以智能检测设备、控制系统、PHM、试验与测试数据管理、定制化中国企业MES等为突破口,研制智能生产线需要的智能检测设备和数字化管理系统,参与高速铁路机车、民用大飞机、机床等重点制造行业的智能制造示范工程建设,积累经验,创造业绩,为智能制造产业的拓展做出贡献。

摘自《自动化博览》2018年10月刊

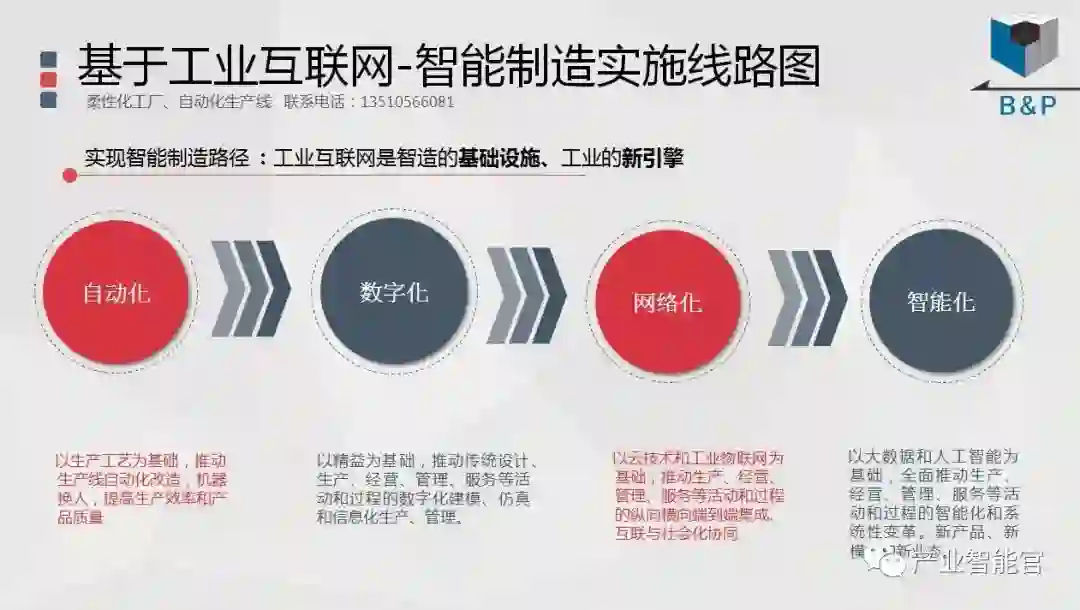

工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进产业OT(工艺+自动化+机器人+新能源+精益)技术和新一代信息IT技术(云计算+大数据+物联网+区块链+人工智能)深度融合,在场景中构建状态感知-实时分析-自主决策-精准执行-学习提升的机器智能认知计算系统;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。