【工业互联网】【人工智能】26个最经典的工业互联网+人工智能案例

本文精选26个经典的工业互联网+人工智能案例,涉及的企业是业界主流一线企业,供大家参考学习。、

1. 航天云网-INDICS 平台

1.1 平台介绍

航天科工基于自身在制造业的雄厚实力和在工业互联网领域的先行先试经验,打造了工业互联网平台 INDICS。

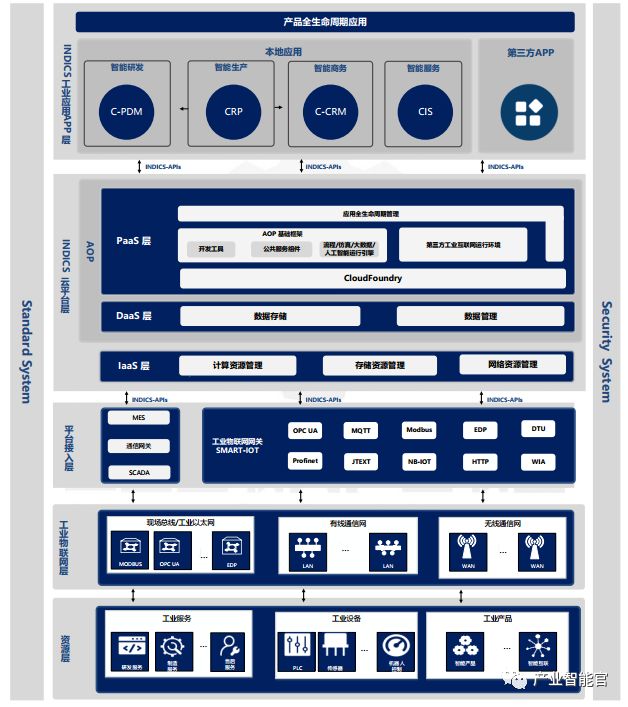

INDICS 平台架构图

INDICS 平台在 IaaS 层自建数据中心,在 DaaS 层提供丰富的大数据存储和分析产品与服务,在 PaaS 层提供工业服务引擎、面向软件定义制造的流程引擎、大数据分析引擎、仿真引擎和人工智能引擎等工业 PaaS 服务,以及面向开发者的公共服务组件库和 200 多种 API 接口,支持各类工业应用快速开发与迭代。

INDICS 提供 Smart IOT 产品和 INDICS-OpenAPI 软件接口,支持工业设备/产品和工业服务的接入, 实现“云计算+边缘计算”混合数据计算模式。平台对外开放自研软件与众研应用 APP 共计500 余种,涵盖了智能研发、精益制造、智能服务、智慧企业、生态应用等全产业链、产品全生命周期的工业应用能力。

1.2 平台应用案例:河南航天液压气动公司产品协同设计

河南航天液压气动技术有限公司是中国航天科工集团高端液压气动元件生产企业, 以往存在重复劳动、工作效率低下、产品设计周期较长、产品质量无法保证等问题。

通过应用 INIDICS 平台,河南航天液压气动公司一是实现了云端设计, 基于云平台建立涵盖复杂产品多学科专业的虚拟样机系统,实现复杂产品的多学科设计优化。二是实现了与总体设计部、总装厂所的协同研发设计与工艺设计。三是实现跨企业计划排产, 从 ERP 的主计划到 CRP 的能力计划再到 CMES 的作业计划的全过程管控,实现计划进度采集反馈与质量采集分析。

借助 INDICS 工业互联网平台, 河南航天液压气动公司的产品研发设计周期缩短 35%、资源有效利用率提升 30%,生产效率提高 40%,产品质量一致性得到大幅度提升。

2 树根互联-根云平台

2.1 平台介绍

树根互联技术有限公司由三一重工物联网团队创业组建,是独立开放的工业互联网平台企业。2017 年初,树根互联发布了根云 RootCloud 平台。根云平台主要基于三一重工在装备制造及远程运维领域的经验,由 OT 层向 IT 层延伸构建平台,重点面向设备健康管理,提供端到端工业互联网解决方案和服务。

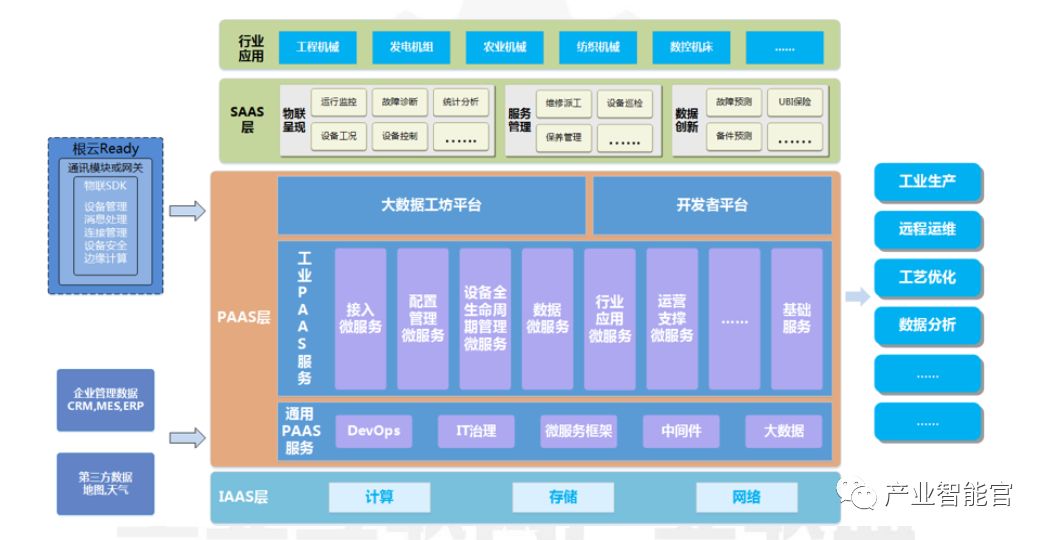

树根互联“根云”平台架构

根云平台主要具备三方面功能。一是智能物联,通过传感器、控制器等感知设备和物联网络,采集、编译各类设备数据。二是大数据和云计算,面向海量设备数据,提供数据清洗、数据治理、隐私安全管理等服务以及稳定可靠的云计算能力,并依托工业经验知识谱构建工业大数据工作台。三是 SaaS 应用和解决方案。为企业提供端到端的解决方案和即插即用的 SaaS 应用,并为应用开发者提供开发组件,方便其快速构建工业互联网应用。

目前,根云平台能够为企业提供资产管理、智能服务、预测性维护等工业应用服务。同时基于平台开展产业链金融创新,已有 UBI 保险、维保等产品实践,服务于保险公司等金融机构,提升其风险管控和金融服务能力。

2.2 平台应用案例:与久隆保险共同推出 UBI 挖机延保产品数据平台

工业互联网平台汇聚大量数据,能够帮助银行对抵押物实行全面监控,及时了解供应链上下游企业的经营状况,也可以帮助保险公司掌握车辆或者特种设备的健康状态、车辆驾驶员行为习惯等,实现保险精准定价。树根互联与久隆保险、三湘银行合作, 将工业互联网与大数据分析应用于动产融资、UBI 保险等领域, 推出相关服务。

基于平台,一是以挖机数据和维修换件数据为基础,完成数据的评估和分析,针对设备使用情况与设备故障维修情况进行大数据挖掘与建模,建立挖机设备质量评估指数。二是根据模型开发用于精算定价与风险选择的数据产品,在用户使用场景、风险管理上为保险公司精算和研发部门提供技术、数据支持,帮助久隆保险完成 UBI 产品及延保产品的定价。

通过与树根互联的合作,久隆保险得以保费规模、利润、承保机器数量出发,明确适合开展业务的机器类型。对于开展业务的设备,久隆保险能够对设备维修费用和利润比例进行量化分析与排序,并实现对各档保险的精准定价。

3. 海尔-COSMOPlat 平台

3.1 平台介绍

海尔集团基于家电制造业的多年实践经验,推出工业互联网平台 COSMOPlat, 形成以用户为中心的大规模定制化生产模式,实现需求实时响应、全程实时可视和资源无缝对接。

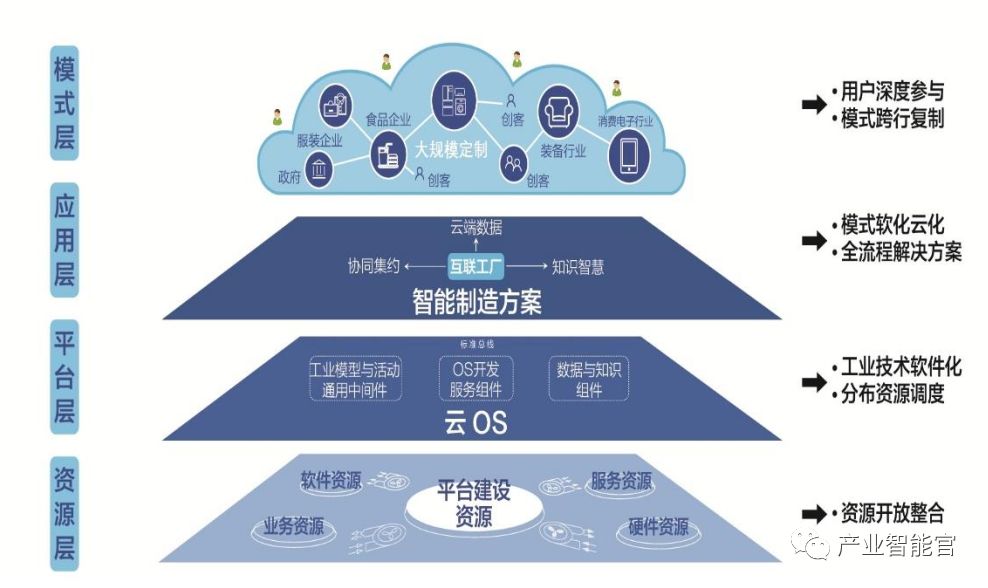

海尔 COSMOPlat 平台架构图

COSMOPlat 平台共分为四层:第一层是资源层, 开放聚合全球资源,实现各类资源的分布式调度和最优匹配。第二层是平台层,支持工业应用的快速开发、部署、运行、集成, 实现工业技术软件化。第三层是应用层,为企业提供具体互联工厂应用服务,形成全流程的应用解决方案。 第四层是模式层,依托互联工厂应用服务实现模式创新和资源共享。

目前, COSMOPlat 平台已打通交互定制、开放研发、数字营销、模块采购、智能生产、智慧物流、智慧服务等业务环节,通过智能化系统使用户持续、深度参48与到产品设计研发、生产制造、物流配送、迭代升级等环节, 满足用户个性化定制需求。

3.2 平台应用案例:基于海尔 COSMOPlat 平台的洗衣机个性化定制

洗衣机用户结合自身经历, 指出当前洗衣机产品中存在内桶清洗周期短,清洗难度大等使用问题, 期望能够获得一款具备更优用户体验的新式产品。

基于 COSMOPlat 平台,洗衣机用户的个性需求在众创汇平台上进行了交互,有 990 万用户、 57 个设计资源参与新式产品创意设计;创意立项之后,借助开放平台引入 26 个外部专业团队,共同研发攻克技术难题;产品样机通过认证之后,利用 26 个网络营销资源和 558 个商圈进行预约销售;用户下单后,开启模块采购和智能制造,在 125 个模块商资源和 16 个制造商资源的参与下,产品按需定制、柔性生产;产品下线后,通过涵盖 9 万辆“车小微”和 18 万“服务兵”的智慧物流网络,及时送达用户家里,并同步安装好。用户在使用产品的过程中,又可通过社群在免清洗的基础上持续交互,催生净水洗、无水洗(筒间)系列产品。

4. 中国电信-CPS 平台

4.1 平台介绍

中国电信集团公司是我国大型通信企业, 近年来积极向工业领域拓展。中国电信 CPS 平台以生产线数据采集与设备接口层为基础,以建模、存储、仿真、分析的大数据云计算为引擎,实现各层级、各环节数据互联互通,打通从生产到企业运营的全流程。

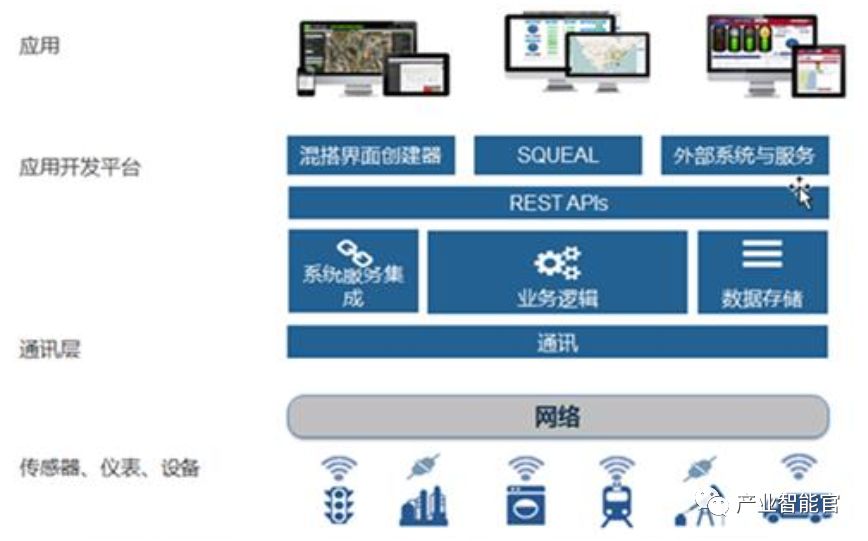

中国电信 CPS 平台架构图

平台架构包括通讯层、应用开发平台层和应用展现层。在通讯层, 通过使用工业 PON 或移动通讯方式, 将采集到的数据传输到云平台。在应用开发层, 基于数据集成与大数据存储, 通过先进的业务计算模型和科学分析方法,优化业务逻辑,生成平台应用功能。同时提供拖拽式开发界面,实现应用快速构建。在应用展现层,支持 PC、 手机、大屏、看板等不同界面展现, 并通过接口与企业其他业务系统进行交互。

4.2 平台应用案例:中建钢构基于 CPS 平台的个性化定制与协同制造

中建钢构是中国最大的钢结构产业集团,迫切需要建设平台用以满足装配式建筑新材料高效率、大规模、个性化生产需要。

通过中国电信 CPS 平台的构建与实施, 一是实现大规模个性化定制新模式。 根据客户的需求结合施工现场条件, 依托平台完成设计和修改,同步展视 3D 效果并且根据设计结果自动计算材料用量和建设预估费用。数字化设计方案通过平台可直接下达至工厂进行生产,整个从设计到运维的过程全程可视。二是实现网络协同制造新模式。 充分使用人工智能技术,实现总部智能决策与任务分配,协调五大制造基地的任务协调和过程管控, 并实现供应商和客户设计交互和进度跟踪。实现设计、供应、制造和服务环节并行组织和协同优化。

借助 CPS 平台,现已初步实现数据汇聚、大数据存储、数据安全保障、工业数据清理和分析和工业数据展现和应用的能力,预计平台全面上线后, 中建钢构可实现生产效率提高 20%以上,运营成本降低 20%以上,产品交付周期缩短 20%以上,产品不良率降低 20%以上,单位产值能耗降低 10%以上。

5. 华为-OceanConnect IoT 平台

5.1. 平台介绍

华为是全球领先的信息与通信技术解决方案供应商,在电信、企业、消费者等领域为客户提供有竞争力的产品和服务。

华为推出的 OceanConnect IoT 平台在技术架构上分为垂直和水平两个方向。在垂直方向,又分为三层架构,分别为连接管理层、设备管理层和应用使能层。其中,连接管理层主要提供 SIM卡生命周期管理、计费、统计和企业 Portal 等功能,设备管理层主要提供设备连接、 设备数据采集与存储、 设备维护等功能。

应用使能层主要提供开放 API 能力,同时具备数据分析、 规则引擎、 业务编排等能力。在水平方向,通过与平台连接的分布式 IoTagent 对接行业智能设备网关,并提供边缘计算能力,实现与云端计算的协同。

目前, OceanConnect IoT 平台主要服务行业包括公共事业、车联网、 油气能源、生产与设备管理、 智慧家庭等领域,构筑多个成熟解决方案并完成商用,并有约 40 个运营商 POC 项目及若干个企业 POC 项目等,提供 170 余个开放 API,聚合超过 500 合作伙伴。

5.2 平台应用案例:车联网推动车厂向服务提供商转型

中国第一汽车集团公司(以下简称一汽)是国内大型汽车生产企业。探索车联网等服务化转型的过程中, 一汽面临一系列突出问题,一是旧系统无法满足高并发、高频率接入需求,支撑现有的 20 万辆车已经出现严重性能瓶颈。二是运行 10 年系统老旧,难以叠加新的业务,扩展困难。三是不同车型接入不同的业务平台,割裂的烟囱式系统,维护复杂,管理成本高。

通过应用华为 OceanConnect IoT 平台, 一汽实现了对千万级车辆的有效管理, 并发处理百万车辆的信息。平台的开放 API支撑了一汽开展新业务的快速开发,系列化 Agent 则支持快速集成新设备。平台还为一汽提供了能够支持实时分析的大数据处理能力, 并支持车队管理、共享租车等多种业务。

借助平台的能力,一汽提供了“挚享”租车服务,未来将逐步在平台上增加车辆控制、轨迹回放、车况检查、电子围栏等新型车联网业务。预计到 2020 年,通过 IoT 平台管理 200 万车辆及 25 万支车队。

6. 和利时-HiaCloud 平台

6.1 平台介绍

和利时主要从事自主 PLC、 DCS、 SCADA 产品的研发、制造和服务,业务聚焦工业、轨道交通和医疗三大领域。和利时于 2017年发布面向企业生产制造和运营服务的 HiaCloud 平台,实现全面的数据汇集、生产运营管理和 APP 创新服务。

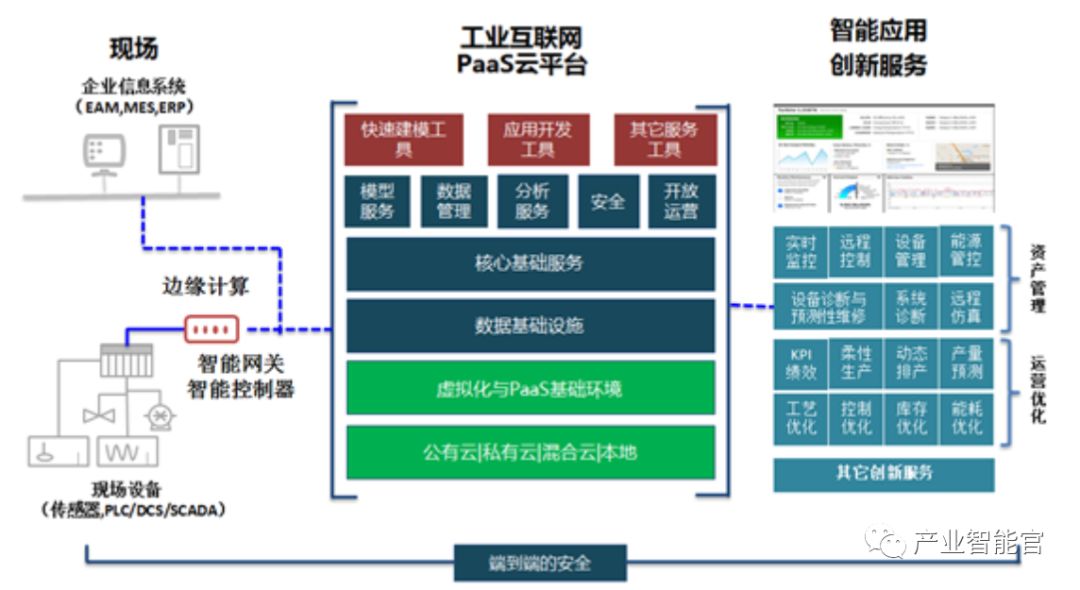

HiaCloud 平台架构图

HiaCloud 平台由工业现场层、工业 PaaS 平台层和工业SaaS 智能应用层构成。工业现场层提供边缘计算服务,实现企业现场各类数据的汇集与本地应用。工业 PaaS 平台层自下而上包括云基础环境子层、数据服务子层和应用服务子层,建立工业对象模型的虚拟运行空间,并提供 API 接口和一系列快捷开发工具。

工业 SaaS 智能应用层是基于工业 PaaS 层开发的各类工业 APP服务,主要包括资产管理服务和运营优化服务。HiaCloud 平台支持公有云、私有云及混合云部署。此外,和利时还构建了工厂级综合数据集成与应用开发平台 HiaCube,用于过程工业、离散工业、轨道交通、市政设施、能源矿山和工业园区的本地化智能生产与智慧运营。

6.2 平台应用案例:基于 HiaCloud 平台的生产质量优化

过去,某大型电子装备制造企业面临一系列生产和服务问题:1.多品种小批量生产模式导致换线时间长、易出差错;2.未建立有效的产品质量追溯体系;3.检验测试数据未有效支撑产品消缺与创新;4.无法获取设备异常与故障信息,影响产品质量和产能;5.无法获知产品在用户现场的使用状况,售后服务被动。

通过实施 HiaCube 与 HiaCloud,该企业为所有生产装备、产线、材料、产品、工艺以及劳动者建立了对应的信息模型,在数字空间重构了企业的生产、质量、安全和维护运营等场景,并用现场数据驱动数字模型运行,实现 OT 与 ICT 的深度融合,即工业信息物理系统 iCPS。企业还通过 HiaCloud 为其用户实施电子装备的联网,提供全生命周期在线运行优化和预测性维护云服务。

运用平台后,该企业产品一次合格率达到 99.5%,产品返修率低于 0.3%,生产效率提升 50%,产能达 158 万模块/年,定制产品交付周期缩短到 8 周以内,售后服务模式也逐步向事前主动给用户发出预警、事中提供远程在线支持转变。

7. 用友-精智丨用友工业互联网平台

7.1 平台介绍

用友推出面向智能制造的精智丨用友工业互联网平台(简称“用友精智平台”), 提供基于数据的场景化智能云服务,支撑智能制造创新,驱动企业商业模式与管理方式变革。

用友精智平台架构图

用友精智平台一是包括融合了各种企业互联网化基础技术支撑层,包括云计算、移动、大数据、物联网、 3D 打印、机器人、AR/VR、机器学习等,二是提供覆盖企业互联网化应用全生命周期的技术能力,包括云开发、云测试、云构造、云发布、云部署、云集成、云运维、云运营等工具与服务。

用友精智平台可连接工业企业设备、应用系统、操作人员等,实现本地资源上云, 在 PaaS 能力上支撑了多种 SaaS 云服务,覆盖工业企业关键的应用,目前已支撑的企业云服务超过 1000 个,提供了 300 多个应用组件、 50 多个应用开发框架,能够支持百56万级用户并发、千万用户在线操作。平台能够适配不同 IaaS 平台,可以在阿里云、华为云、 AWS 云或自建数据中心中运行。

7.2 平台应用案例:用友精智平台助力万和新电气实现网络协同制造

广东万和新电气股份有限公司是国内热水器、厨房电器、热水系统制造企业, 以前虽部署 ERP 系统,但依然存在大量信息孤岛,数据利用率低,大量统计分析工作需要手工完成。

通过应用精智平台,万和新电气实现 6 个法人、5 个事业部、7 个生产基地的统一管理、信息实时协同, 实现内部业务全要素互联互通, 以及与 460 家经销商、 600 余家供应商、 20 余家物流承运商的产业链大协同。同时,还实现了每月 150 万条数据的采集、归档、分析,极大提升数据利用价值。比如:一个全方位的合并利润表 59 列 40 行,共 2360 个数据栏目,以前人工统计需要 12 个人大约 5 天时间(共 60 个人天),通过大数据分析,只需要 2 分钟即可完成,效率提升 14000 倍以上。

借助用友精智平台, 万和新电气整体效率提升 30%以上,产品交付周期缩短 20%,市场竞争力得到明显提升。销售收入由 30亿增长到 40 亿,同比增长 33%,原材料库存由 6700 万减少到5200 万,同比下降 22.3% ,取得明显经济效益。

8. 索为-SYSWARE 平台

8.1 平台介绍

索为主要面向国防军工和高端装备制造业等领域提供工程研发和制造解决方案, 以知识自动化和工业技术软件化为出发点推出 SYSWARE 平台。

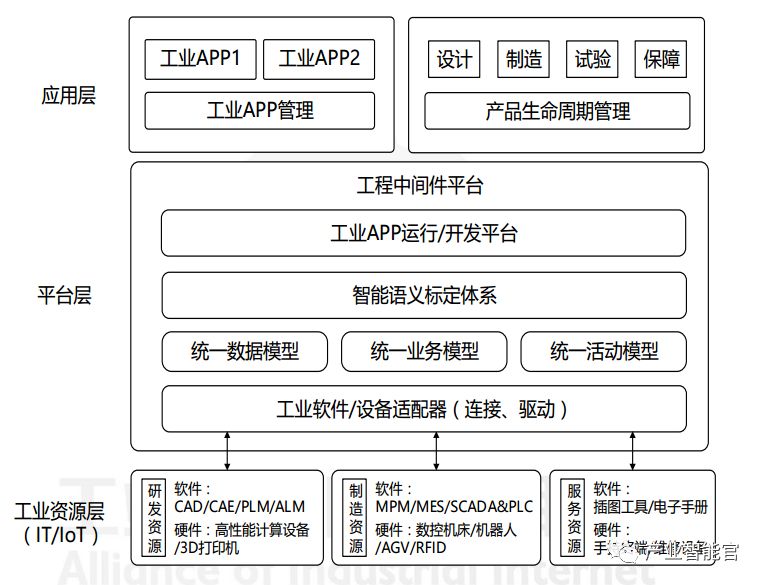

SYSWARE 工业互联网平台架构图

索为 SYSWARE 平台架构主要包含工业资源层、平台层、应用层三层。其中, 工业资源层即工业基础设施层,既包含 IT 领域的软硬件资源,也包含工业物联网领域的软硬件资源;平台层包含工程中间件、工业 APP 运行/开发平台、智能语义标定体系以及各类工业软件/设备适配器等, 通过模型化、组件化、软件化形成可重用的、可执行的工业 APP;应用层包括工业 APP 生态环境及产品开发管理环境两大功能,为工业技术融合化建设、复杂工程产品开发提供保障和服务。

8.2 平台应用案例:基于 SYSWARE 平台的大型客机设计解决方案

商飞公司大型客机总体方案设计阶段面临多种问题,各专业数据零散分布,缺乏数据共享;数据源不唯一,导致专业间设计协作困难;设计过程缺乏主线引导,迭代优化困难且无法追溯。

商飞公司将大型客机总体方案综合设计中的部分工作迁移到索为 SYSWARE 平台,打通了前端设计和后端制造。在平台上以民机技术经济性要求作为设计输入,向下游提供数字样机基线模型,基于平台形成初步产品结构树,再转入以 CATIA / Windchill为核心的详细设计平台进行工程化设计。

通过索为平台的使用,商飞实现了设计工具的互联互通和集成,支撑大型总体方案的快速设计和更改,加快设计过程迭代速度,提高设计过程整体效率。

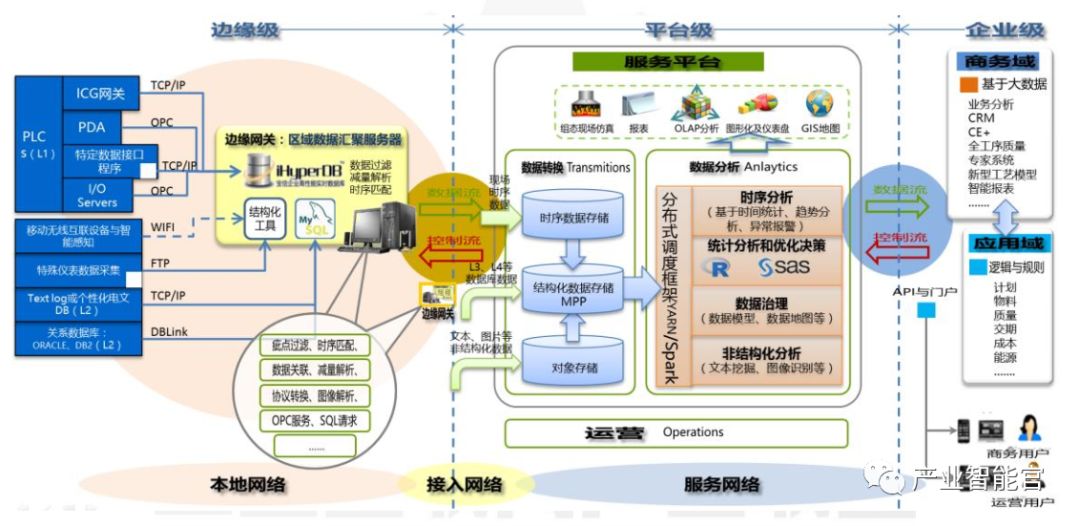

9. 东方国信-BIOP 平台

9.1 平台介绍

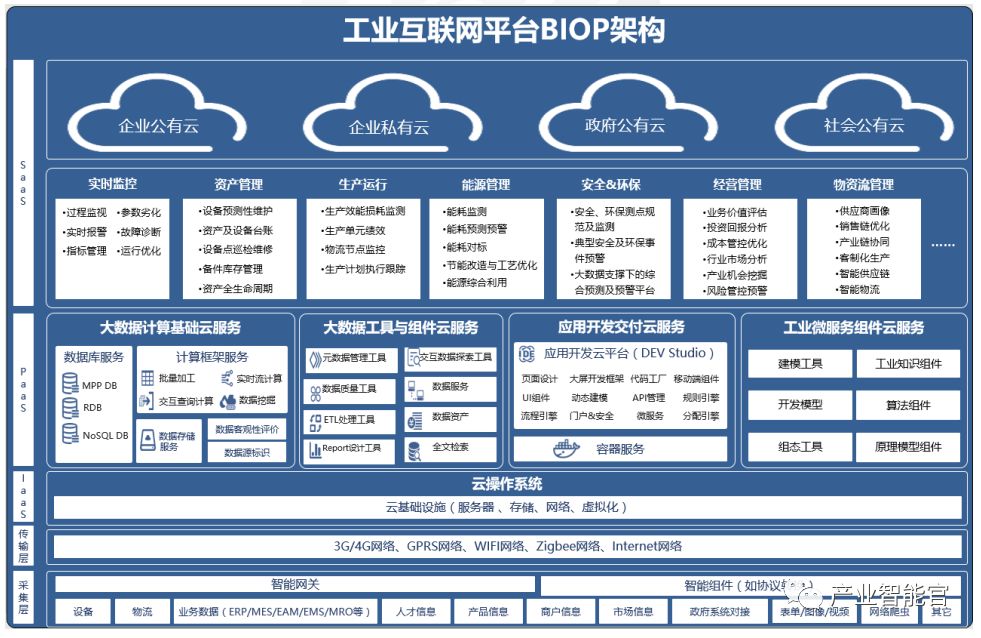

东方国信基于软硬件相结合的端到端工业大数据解决方案,推出 BIOP 工业互联网平台。平台主要包含数据采集层、PaaS 层、SaaS 层三个部分。数据采集层包含 BIOP-EG 智能网关接入设备和 BIOP 的接入接口软件, 支持各类数据的接入。工业 PaaS 层集成了工业微服务、大数据分析、应用开发等功能。工业 SaaS层面向工业各环节场景向平台内租户提供工业领域通、专用以及基于大数据分析的云化、智能化工业应用及解决方案服务。

BIOP 平台架构图

基于 BIOP 工业互联网平台, 东方国信目前进一步搭建了面向 7 个工业领域的子平台,汇聚数十家开发生态企业和数千名开发者。

9.2 平台应用案例:基于 BIOP 平台的钢铁制造流程协同优化

酒钢是西部最大的钢铁联合企业,其原燃料主要依赖自产,原燃料质量差,质量波动幅度大,高炉类型多样化,炉容涵盖范围广,存在因反应器“黑箱”特性导致生产操作因人而异难以标准化、大炼铁产线各生产工序缺少系统级协同、数据孤岛和互联互通不畅等问题。

酒钢基于东方国信 BIOP 平台, 以物联网为基础,以大数据为中心,以配矿、焦化、 烧结、球团、高炉各核心冶炼工序的协同为目标,研用大数据处理技术、 工艺机理模型、机器学习、机器视觉、推理机、数值模拟和自动控制等技术手段,实现全局性成本最优、 能效最低的智能协同制造。

基于东方国信工业互联网平台 BIOP 的实施,酒钢集团提升铁水质量稳定性 20%、单座高炉每年降低成本 2400 万元、单座高炉每年减少碳排放 20000 吨,冶炼效率提升 10%。

10. 中船工业-船舶工业智能运营平台

10.1 平台简介

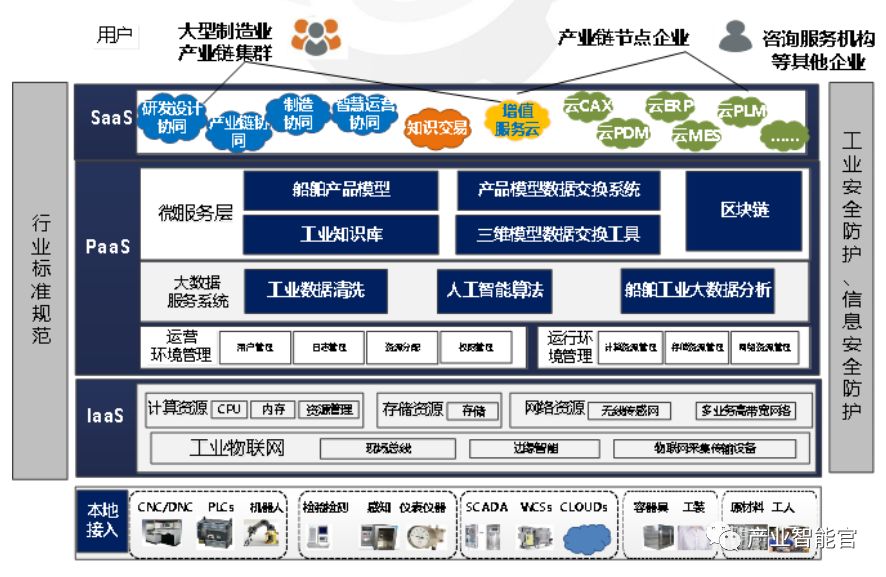

船舶工业智能运营平台是由中国船舶工业集团公司旗下中国船舶工业系统工程研究院、中船黄埔文冲船舶有限公司、北京中船信息科技有限公司共同发起。船舶工业智能运营平台接入层实现生产类数据和工艺类数据的采集,PaaS 层集成了工业微服务、大数据服务、区块链、环境管理等功能, SaaS 层基于开放环境部署应用,为企业用户提供研发设计协同、全生产过程管控优化、供应链协同、工业知识库、知识共享与交易、船舶智能运营、产业链金融等服务。

船舶工业智能运营平台架构图

10.2 平台应用案例:基于船舶工业智能运营平台的产业链协同

某船厂船舶产品的设计制造周期一般在 2 年以上,船舶产业链条长,涉及节点企业众多,各节点企业的信息化建设未经统筹规划,难以实现产业链协同。

通过船舶工业智能运营平台应用,该船厂建立船舶产品模型库,积累同船型的工艺数据、制造数据、运营数据、维保数据,动态反馈至设计阶段,缩减设计周期并驱使设计优化与市场需求对接。借助平台的产业链协同云应用,实现大型产品设计制造的跨企业管理,并且动态采集掌握船舶设备运行状态,运用大数据分析帮助船舶企业降低航运成本。

开展船舶工业智能运营平台应用后, 该船厂实现产业链组织与管理实时在线,交易成本降低20%、研制周期缩减20%、 设计效率提升20%。

11. 寄云-NeuSeer 平台

11.1 平台介绍

寄云科技基于在工业大数据、 PaaS 领域的技术积累,推出NeuSeer 工业互联网平台,平台主要由 NeuSeer Edge 边缘网关、NeuSeer Stack 应用开发和大数据分析平台、 NeuSeer Apps 工业互联网应用三部分组成。NeuSeer Edge 边缘网关通过协议转换可以实现从各类工业设备和传感器数据的实时提取,支持对数据进行本地运算和预处理。NeuSeer Stack 工业应用开发和大数据分析平台能够为工业企业的应用开发人员和数据分析人员提供数据存储、应用开发、数据分析、工业模型开发和测试等方面能力。NeuSeer Apps 涵盖远程监控、性能评估和预测等工业应用。

NeuSeer 平台架构图

寄云 NeuSeer 公有云平台上线以来,已经吸引了几十家企业的上百名工业应用开发者参加相关的试用及测试活动。

11.2 平台应用案例:基于 NeuSeer 平台的玻璃基板车间产线优化

陕西彩虹集团特种玻璃事业部面临传统 PLC、 DCS 数据采集与存储方式独立、 数据格式封闭、数据保存周期短等问题, 无法做到对设备的全生命周期管理优化。

基于寄云 NeuSeer 平台,寄云与彩虹集团特种玻璃事业部一起,利用工业网关打通数据采集链路,建立数字仿真器完成设备及自动化系统的地址映射表及故障代码映射表,选择时序数据库完成生产数据的存储和分析,对工业数据的价值进行有效筛选和挖掘利用, 实现车间数据全方位的可视化监控, 能够有效管理产线。借助寄云 NeuSeer 平台,彩虹集团特种玻璃事业部实现单条产线运营成本降低 20%,产能提升 20%,生产节拍提升 20%,不良率降低 10%。

12. 普奥云-ProudThink 平台

12.1 平台介绍

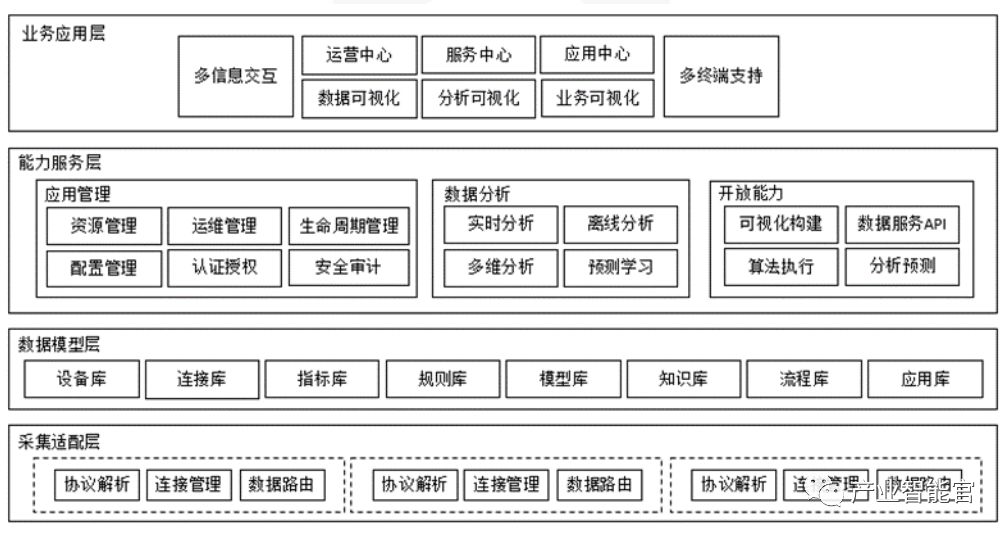

普奥是工业互联网产品和服务提供商,其 ProudThink 平台帮助用户解决设备的安全接入、安全通信,设备智能化运营,驱动工业数字化、网络化、智能化发展。平台包括采集适配层、数据模型层、能力服务层和业务应用层。聚焦智能设备互联互通,面向运营商、制造商、服务商的业务需求,提供设备运营、设备租赁、物联网金融和工业数据等服务。

普奥 ProudThink 平台架构图

目前,普奥已与 40 多家厂商的工业网关实现无缝数据连接,支持上千种协议种类,并在多个细分行业形成设备监控、运营类、租赁服务类等 20 多项解决方案。

12.2 平台应用案例:康达新能源设备公司大型发电机设备云监控平台

康达新能源设备有限公司具备燃气、柴油、太阳能等多种发电机组的产品设备,亟需建立设备云监控平台为客户提供高效可靠的远程运维服务。

公司基于 ProudThink 平台搭建设备监控平台,实现设备总览、设备管理、故障诊断、维保服务、数据分析、设备定位、 备件物流等基础功能建设。在服务水平方面, 通过对设备状态的系统查询和监控, 实现主动式维护;在服务效率方面, 通过平台设置设备巡检计划,实现预测式维护。

13. 中国移动-OneNET 平台

13.1 平台介绍

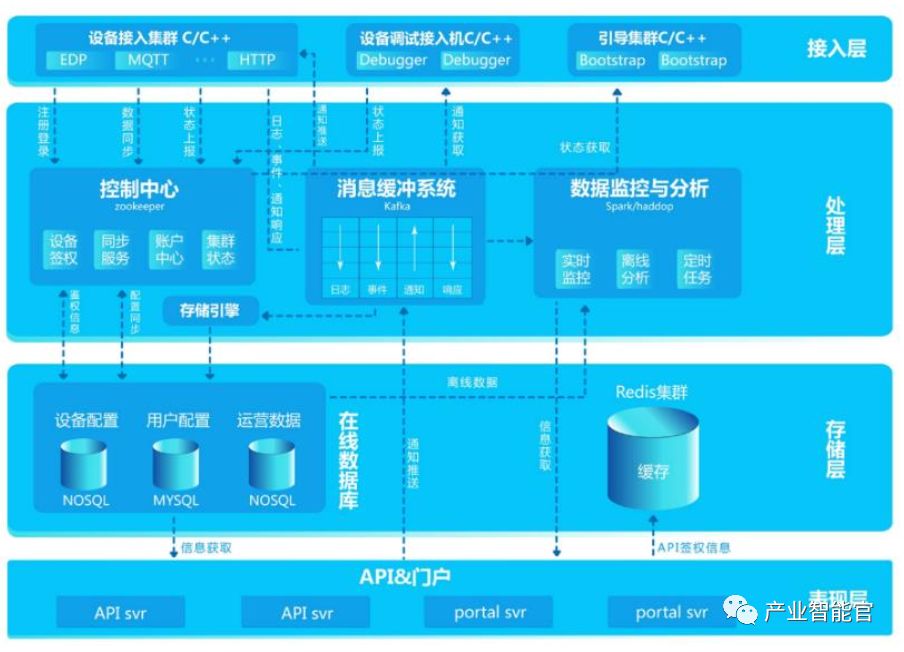

中国移动是一家基于 GSM, TD-SCDMA 和 TD-LTE 制式网络的移动通信运营商, 中国移动于 2014 年发布了 OneNET 平台。探索将在其数字技术和通信技术领域的优势与工业场景相结合,拓展工业互联网业务。

OneNET 平台架构示意图

OneNET 平台包含接入层、处理层、存储层和表现层四大部分。其中接入层负责设备接入,支持 MQTT、 CoAP、 Http、 EDP 等主流协议,实现海量设备接入;处理层负责进行数据处理及数据挖掘分析,可以为用户提供消息控制、事件智能推送、 大数据分析等服务;存储层利用可扩展的分部署存储技术,保证数据的可靠存储;表现层对外提供平台 API 及门户,为用户提供平台能力开放及应用快速生成服务。

OneNET 平台目前已经孵化应用超过 2 万,聚集开发者超过4.4 万,设备接入连接数超过 2100 万, 服务于环境监测、智能家居、智能穿戴、智慧农业、节能减排、车联网、物流追踪、智慧楼宇、智能制造等多个行业。

13.2 平台应用案例:基于 OneNET 平台的工艺流程优化

运城制版集团工厂分布分散, 过去集团难以对所有工厂实施统一有效的生产经营监控,无法对下属公司所有生产资料的实时监管。

通过 OneNET 平台,中国移动为运城制版集团提供了完整的端到端解决方案,用数字孪生实现智能制造。通过机床通信和加装传感设备,获取机床实时数据,通过 4G 移动蜂窝网络直接上传 OneNET 云端。OneNET 平台对采集上传的数据进行存储, 对生产设备及流程进行 3D 建模,为客户打造 3D 可视化界面,实现数字孪生功能, 直接监测机床的实时状态, 对产品质量进行实时控制与分析, 对车间能耗进行优化与预测。

凭借中国移动 OneNET 平台, 运城制版集团的制造环节资源浪费降低 5%-8%,效率提升 10%-15%, 每年额外增加约 3000 万利润。

14. 石化盈科-ProMACE 平台

14.1 平台介绍

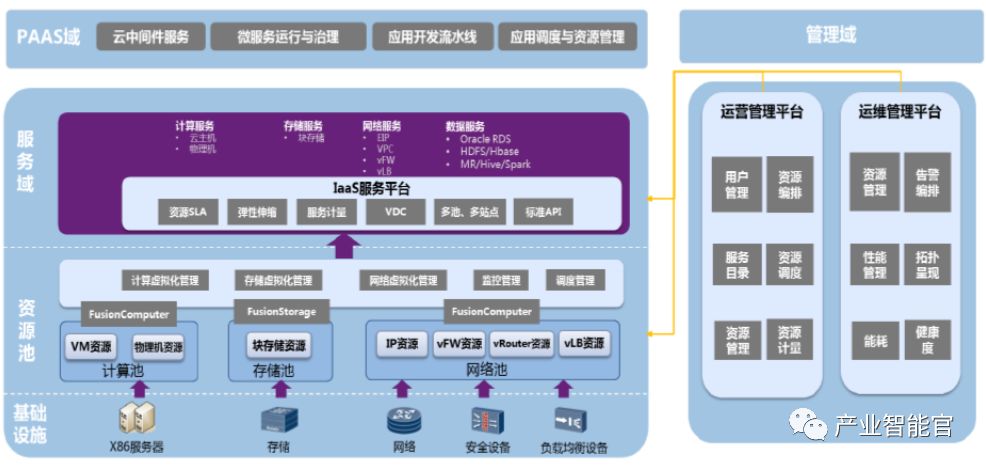

石化盈科是大型管理咨询、信息技术及外包服务商,侧重能源领域的 IT 服务。2017 年石化盈科携手华为公司推出 ProMACE平台, 面向石油化工行业提供流程制造平台服务。

石化盈科-ProMACE 工业云平台架构

石化盈科 ProMACE 平台采用云计算、大数据、物联网、人工智能等技术,提供数据集成、实时计算、智能分析、物联网(IoT)接入、可视化等核心能力,支撑流程工业智能化转型升级。平台主要聚焦石化化工行业,围绕着“生产一体化优化”、“生产集成管控”和“全生命周期资产管理”提供标准工业应用。目前, 石化盈科 ProMACE 平台已在中国石化智能工厂成功试点并取得良好应用效果。

14.2 平台应用案例:石化盈科为九江石化搭建计划生产协同优化平台

石化盈科基于 ProMACE 平台为九江石化提供生产计划、调度作业、 计划业务的全流程线上管理服务,促进计划模型、调度模型和装置优化模型之间的数据交互,在此基础上开展原油采购和加工方案比选,持续优化 CFB 锅炉操作方案, 优化催化柴油切割温度, 改善产品结构, 实现汽油和航煤等高附加值产品增长。

通过应用平台,九江石化 2015 年滚动测算案例达到 242 个,增效 2.8 亿元;2016 年滚动测算案例提升至 500 余个,增效 3.2亿元。未来将在企业生产计划编制、原油采购优化、生产方案优化和产品结构优化进一步发挥作用。

15. 浪潮-浪潮工业互联网平台

15.1 平台介绍

浪潮集团是以服务器、软件为核心产品的解决方案服务商。2017 年正式推出浪潮 M81 平台。浪潮 M81 平台架构分为四层,包括数据采集层、云支撑平台层、大数据处理与应用开发平台层、应用服务层。

浪潮工业互联网平台架构

浪潮 M81 平台具有云端和本地部署多个模式, 并推出一系列基于物联网数据的应用,包括制造工艺与产品质量优化分析、设备监测与预测性维护、全程品质控制与预警、企业经营风险管控和预测、个性化精准服务与营销预测、供应链与供应商优化、用户行为分析与微服务推送等。

目前浪潮已为山能集团、中国储备粮、蒙能集团等几十家客户提供了包含智能设备接入、设备监测、资产管理、质量工艺改进、工业企业运行数据监测等服务内容的工业互联网解决方案,帮助企业打造智能化管理。

15.2 平台应用案例:浪潮为正通煤业搭建大数据应用平台

正通煤业依托浪潮 M81 平台,通过生产安全监测,对作业环境和设备运行状态进行监控,同时, 结合作业人员位置信息和现场视频,形成人员精准画像,精准定位异常节点。

正通煤业基于浪潮 M81 平台实现了 31 个数据源的 2 亿多条数据整合,包括视频、 GIS 等非结构化数据在内,每天以 TB 级的数量在增加,帮助正通煤业构建了企业的智慧大脑。

16. 阿里巴巴-阿里云 ET 工业大脑平台

16.1 平台介绍

阿里云 ET 工业大脑平台依托阿里云大数据平台,建立产品全生命周期数据治理体系,通过大数据技术、 人工智能技术与工业领域知识的结合实现工业数据建模分析,有效改善生产良率、优化工艺参数、 提高设备利用率、减少生产能耗,提升设备预测性维护能力。

阿里云 ET 工业大脑架构图

阿里云 ET 工业大脑平台包含数据舱、应用舱和指挥舱 3 大模块,分别实现数据知识图谱的构建、业务智能算法平台的构建以及生产可视化平台的构建。目前, 阿里云工业大脑平台已在光伏、橡胶、液晶屏、芯片、能源、化工等多个工业垂直领域得到应用。

16.2 平台应用案例:天合光能电池片 A 品率提升

光伏产品供应商天合光能在光伏电池片生产质量方面遇到瓶颈,急需新方法进一步提升良品率。

借助阿里云 ET 工业大脑平台对光伏电池片生产过程中所产生的物料数据、设备参数、 MES 系统数据等进行全面采集,通过海量数据的深入挖掘和关联性分析, 识别出在生产过程中对电池片质量有显著影响的关键环节,提供针对性的设备参数优化,并在产线实际应用过程中进行对比测试、反复调优, 最终实现电池片生产质量的提升。

通过对天合光能产线关键环节的优化,帮助天合光能实现电池片生产良品率增加 5%,有效促进了天合光能产品整体质量的提升。

17. 宝信-宝信工业互联网平台

17.1 平台介绍

宝信公司是宝钢股份控股的上市软件企业,产品与服务业绩遍及冶金、石化、电力、 医疗卫生、 信息化等多个领域。宝信公司探索将数字技术与其在冶金、石化、电力等领域的专业优势结合, 于 2017 年正式发布宝信工业互联网平台, 实现企业内部信息流、资金流和物流的集成和融合。

宝信工业互联网平台架构图

宝信工业互联网平台主要分成三级架构,第一级是面向工业现场的边缘计算。第二级是部署在云端的大数据平台。第三级是面向企业各种业务的应用系统。宝信工业互联网平台可根据钢铁制造数据特征和业务要求,实现数据存储、传输和获取的标准化。

目前, 宝钢集团已经基于宝信工业互联网平台,通过现场设备数据的采集和协议转换,实现了企业 OT 层与 IT 层的打通, 使数据得以在整个制造系统和 IT 系统之间高效流通。

17.2 平台应用案例:基于宝信工业互联网平台的产品质量优化

钢材成品卷的表面质量是最重要的质量指标之一。产品表面上任何划痕、孔洞、指纹和凹坑等都属于产品质量瑕疵,过去这些表面瑕疵的检测手段是难以用传统传感器来实现的。

宝钢通过宝信工业互联网平台,实现了表检仪实时分析。首先将生产缺陷以图像形式经表检仪上传到宝信工业互联网平台,平台参照图像数据库确定产品缺陷等级,然后将这些标定好的图像库通过机器学习算法进行处理,形成缺陷等级分类器。最后将数据传送到现场的边缘服务器上, 快速对产线上的产品缺陷等级进行分类,并发送指令对生产过程进行干预。

凭借宝信工业互联网产品, 宝钢实现了对多源、多结构数据信息的融合处理,完成了对生产过程中的钢板进行质量闭环控制,减少了人工的直接参与,降低了工人的劳动强度,减少了出错的几率,同时也减少了人力成本的投入。

18. 智能云科- iSESOL 平台

18.1 平台介绍

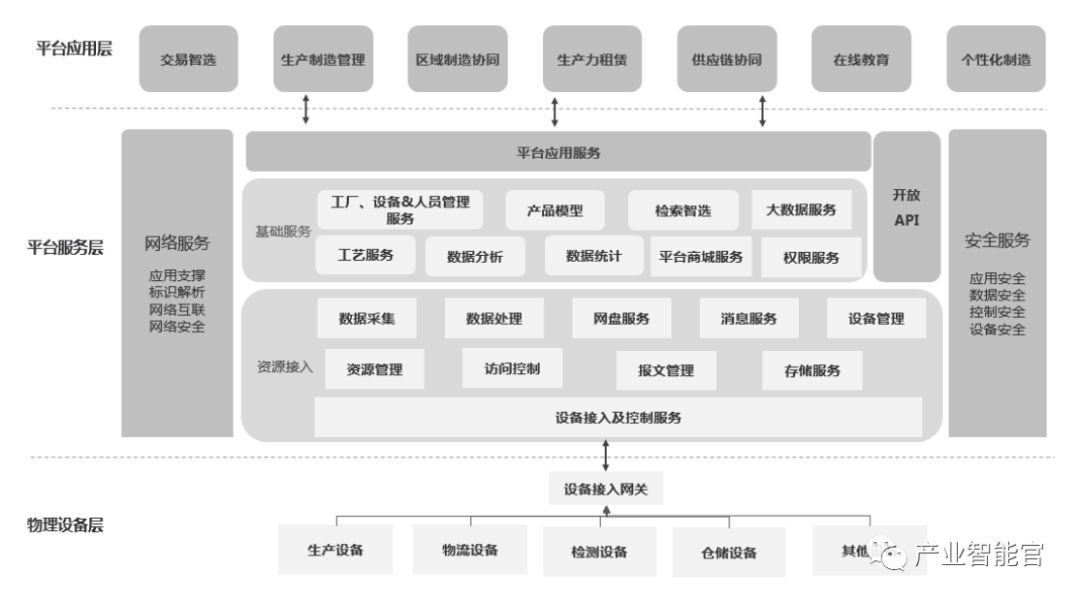

智能云科是互联网云制造服务平台企业, 以智能数控设备为基础,高端工业服务为途径,整合广泛社会资源,打造 iSESOL 平台。平台共分为三个层级,分别为业务应用层、平台服务层及物理系统层。

智能云科 iSESOL 平台架构

iSESOL 工业云平台主要包括五项功能:一是设备资源接入、基础服务、应用服务以及对外开放 API;二是通过云端 Agent 服务进行设备接入验证以及构建数据传输通道, 提供数据采集、数据存储以及数据分析等服务;三是提供工业生产要素的建模及分析、工业大数据分析、工艺分析等服务;四是提供 iSESOL 上层业务系统数据交互服务;五是通过开放 API,实现外部系统接入以及对外数据支持服务。通过与智能装配等相关企业合作, iSESOL 平台已经接入大量生产资源,从单一的金切领域扩展到机加工大部分领域,并辐射到整个制造业。

18.2 平台应用案例:基于 iSESOL 云平台的机床租赁应用

某精密机械公司为节省现金流计划采用租赁模式投入 5000套智能装备, 并对各分支工厂制造流程进行实时监控,提升运维服务速度和质量。

通过 iSESOL 平台的分时租赁功能,该公司成功构建设备服务平台,实现上百台装备接入, 提升设备运行状况及加工效果,并在制造过程实现了云端远程监控和数据分析,制造工艺得到优化。

19. 美云智数-MeiCloud 平台

19.1 平台介绍

美云智数是由美的集团专门成立的云计算技术和服务提供商,通过智能制造、物联网、大数据、云计算、移动互联网等技术推出工业互联网平台 MeiCloud。

MeiCloud 平台包括数据采集层、 PaaS 平台层和 SaaS 层。数据采集层支持 DCS、 PLC、 DDC、现场总线、智能仪表等多种设备的通讯协议。PaaS 层由云开发平台 CDP、持续交付平台 CICD 和运维监控平台 OvO 三部分组成,既可以支持 SaaS 应用建设,也支持传统单体应用的建设。SaaS 层开发部署了各种智能应用,主要包括云端 MES 服务、企业间协作服务、数据服务、电子商务服务等。

目前, 美的 MeiCloud 平台实现与 10000 多台工厂生产设备的对接。并与长安汽车、京信通信、金龙客车等 30 多家企业建立合作关系。

19.2 平台应用案例:美云智数对美的空调武汉工厂进行智能改造

美的空调武汉工厂基于美云智数 MeiCloud 平台, 一是通过条码, RFID 或联机取数进行数据采集;二是通过供应商配货,发货更新供应商库存和发货信息,提高生产计划齐套信息准确性;三是提供分计划层面及配送拉动方案;四是通过采集并分析生产运营数据,提升公司产品的质量控制能力;五是通过平台数字中枢实现生产监控预警,设备异常反馈及处理。

通过 MeiCloud 平台建设,该工厂实现生产计划和生产执行的柔性执行、 整体供应链效率提升与成本降低。

20. 机智云-Gizwits IOT Enterprise 平台

20.1 平台介绍

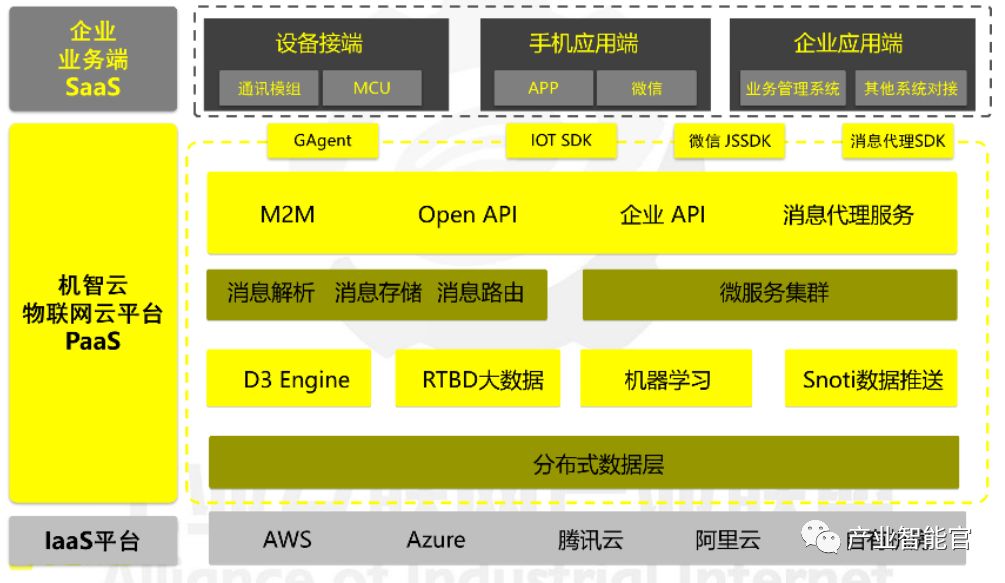

机智云是面向物联网的开发平台提供商和云服务商,主要基于设备连接向用户提供应用开发接口和功能组件, 并提供数据分析引擎和解决方案。为解决企业物联网应用需求, 机智云开发PaaS 平台产品 Gizwits IOT Enterprise(简称 GIE),以降低企业研发成本,加快产品产出速度, 提升企业生产效率。

机智云 GIE 平台架构

GIE 平台实现三方面功能:一是提供端到端的设备、应用基础接入能力,通过连接组件 GAgent 为设备与云端、 APP 端提供连接服务;二是提供应用 SDK、 API 以及微服务集群,通过 DynamicData Director Engine 等扩展服务组件,支持快速应用开发;三是提供 RTBD 实时大数据分析工具, 基于 Spark 实时计算框架,根据企业的业务应用场景进行数据的计算与处理。目前,机智云能够为电子信息、能源、制药等行业企业提供仿真系统搭建、生产现场参数监测调节、能源优化等服务。

20.2 平台应用案例:机智云为某公司打造工业设备分享租赁平台

某新能源科技公司拥有大量充电桩, 需要进行分时租赁及管理维护。机智云通过 GIE 平台帮助该公司进行智能充电桩充电服务系统、物联网支付系统、充电桩客户端等 APP 应用开发,实现智能充电桩管理监控、用户找桩用桩支付、区域布桩优化等功能服务, 推动企业数字化运营转型。

目前,该企业通过 GIE 平台投入运营超过 40000 台智能充电桩, 根据用户使用情况分析制定合理投放运营策略,并通过大数据分析优化找桩服务。

21. 富士康-BEACON 平台

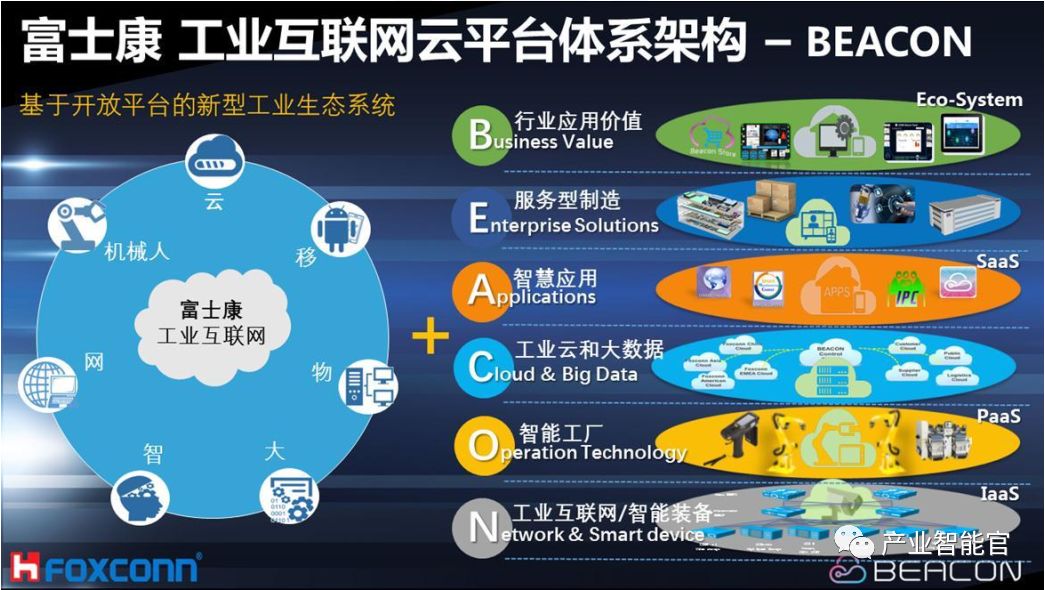

21.1 平台介绍

富士康科技集团是专业从事生产消费性电子产品、网络通讯产品、计算机周边产品的高新科技企业。富士康集团于 2017 年开发了工业互联网平台 BEACON。探索将数字技术与其 3C 设备、零件、通路等领域的专业优势结合,向行业领先的工业互联网公司转型。

BEACON 平台架构图

BEACON 平台通过工业互联网、大数据、云计算等软件及工业机器人、传感器、交换机等硬件的相互整合, 智慧控制塔从而建立了端到端的可控可管的智慧云平台。将设备数据、生产数据、产业专业理论进行集成、 处理、 分析,形成开放、共享的工业级APP。

目前, 富士康借助 BEACON 平台实现生产过程全记录、无线智慧定位、 SMT 数据整体呈现(产能/良率/物料损耗等)、 数据智能实现集中管理数据、基于大数据的智能能源管控和自适应测试平台。

21.2 平台应用案例:基于 BEACON 平台的能耗优化

富士康产品制造过程以往面临诸多难题,如特定机种制作过程中难以分析电能使用效率、无法确定接料和换料时机、 设备周期缺乏预警机制等问题。

凭借 BEACON 平台, 富士康集团的制造过程实现了设备能耗实时监控,优化了生产过程中 2C 排程。平台 SMT 自动送料系统通过智能 AOI 参数修正反馈, 实现设备智能保养与防错、 SMT 良率预测等智能化功能。使用 BEACON 平台后, 企业实现制造环节省电 10%,明显减少设备维护及上料时间,弱化自动在线测试环节,提高产品一次性良品率。

22. GE-Predix 平台

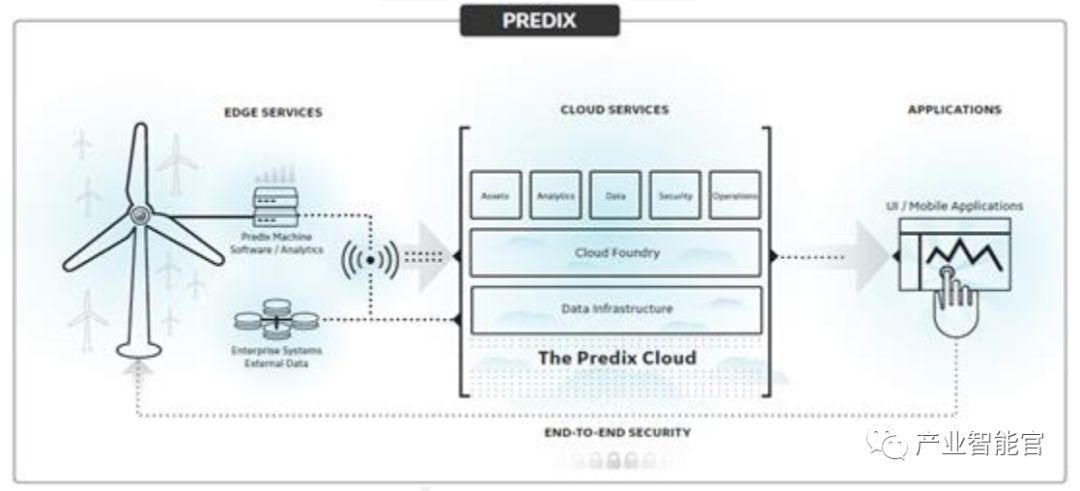

22.1 平台介绍

GE(美国通用电气公司)是世界上最大的装备与技术服务企业之一,业务范围涵盖航空、能源、医疗、交通等多个领域。GE于 2013年推出 Predix平台,探索将数字技术与其在航空、能源、医疗和交通等领域的专业优势结合,向全球领先的工业互联网公司转型。Predix 平台的主要功能是将各类数据按照统一的标准进行规范化梳理,并提供随时调取和分析的能力。

Predix 平台架构图

Predix 平台架构分为三层,边缘连接层、基础设施层和应用服务层。其中,边缘连接层主要负责收集数据并将数据传输到云端;平台层主要提供基于全球范围的安全的云基础架构,满足日常的工业工作负载和监督的需求;应用服务层主要负责提供工业微服务和各种服务交互的框架,主要提供创建、测试、运行工业互联网程序的环境和微服务市场。

GE 目前已基于 Predix 平台开发部署计划和物流、互联产品、智能环境、现场人力管理、工业分析、资产绩效管理、运营优化等多类工业 APP。

22.2 平台应用案例:布鲁斯电力公司核电设备健康管理

布鲁斯电力公司通过 8 个每个能够生产多达 800 兆瓦的核反应堆为加拿大安大略省提供约 30%的基础电力,但面临发电效率低下、核电设备维护难度等问题, 公司对设备的定期维护也缺乏统一管理, 容易造成延误。通过 Predix 平台的 APM 功能, GE 公司为布鲁斯电力公司提供了核电设备实时监控和故障反馈服务,设备运行数据实现可视化管理, 满足高等级的核电安全标准,平台参考设备生命周期模型分析参数后确定最佳安全维护周期, 并对危险系数较高的设备提供实时预警服务。

凭借 Predix 平台, 布鲁斯电力公司的单个核电设备连续运行 500 天即可为当地提供全年 15%的电力, 效率大幅上升,平均发电价格降低了 30%, 设备稳定性明显上升。

23. PTC-ThingWorx 平台

23.1 平台介绍

PTC 基于在工业软件领域的经验积累推出 ThingWorx 平台,其功能定位是为应用开发商或工业 SaaS 运营商提供现代化的快速应用开发工具和服务运营能力。

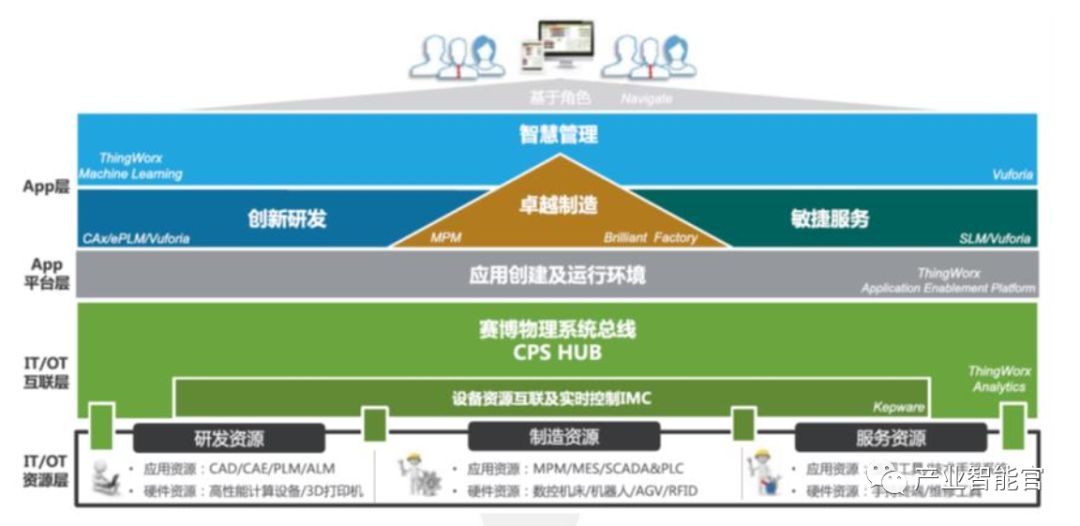

PTC ThingWorx 平台架构图

ThingWorx 平台主要提供的组件包括基于 Kepware OPCServer 的工业协议转换和数据采集、源于 Axeda 远程资产管理解决方案的 ThingWorx Utilities 设备管理、基于机器学习的ThingWorx Analytics 大数据分析、基于 CAD 产品数字模型和Vuforia 技术集成的 ThingWorx Studio、 数字孪生等服务。除此之外,平台还包括 Controls Advisor、 Production Advisor、Asset Advisor、 Navigate 等用于应用创新的功能模块。目前,在平台上大约有 21 个企业级应用、142 个插件、77 个认证产品。

23.2 平台应用案例:基于 ThingWorx 平台的设备预测性维护

HIROTEC 是全球性自动化生产设备和零部件供应商,面临设备数据集成困难、 设备停机严重影响生产计划等问题。HIROTEC 基于 ThingWorx 平台组件打通 OT 层和 IT 层,实现CNC 机器运行数据和 ERP 系统数据的对接,并基于大数据服务对机器数据进行挖掘和分析。

通过 ThingWorx 平台, HIROTEC 实现运营部门和生产部门之间的深度协作,有效减少设备停机时间,降低企业运营成本。

24. ABB-ABB Ability 平台

24.1 平台介绍

ABB 是设备制造和自动化技术领域的领导厂商,拥有电力设备、工业机器人、传感器、实时控制和优化系统等广泛的产品线。ABB 于 2017 年推出了工业互联网平台 ABB Ability,探索将数字技术与其在电气自动化设备制造等领域的专业优势结合,向全球领先的工业互联网公司转型。

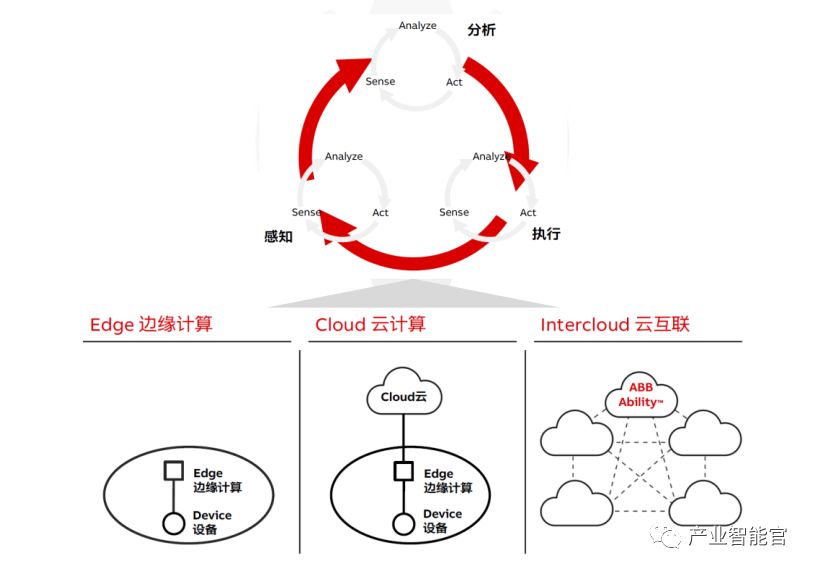

Ability 平台构架图

ABB Ability 平台由 Ability Edge 和 Ability Cloud 构成。ABB Ability Edge 主要用于数据的采集,包括设备及生产控制系统(SCADA, DCS)的数据,通过 Ability Edge 内置的数据模型进行预处理,并传输至云端。Ability Cloud 是基于 Microsoft90Azure 云基础架构及其应用服务,通过对数据进行集成管理和大数据分析,形成智能化决策与服务应用。未来, ABB 还计划将其Ability 与其他工业互联网平台进行互联互通,实现业务协作。

目前 ABB Ability 平台主要应用于采矿、石化、电力、食品、水务、海运等领域。未来, ABB 计划依托其超过 7000 万个连接设备和 7 万个控制系统的存量设备,不断拓展 Ability 平台应用。

24.2 平台应用案例:美国电力公司基于 ABB Ability 平台实现设备预测性维护

美国电力公司(AEP)以往主要依靠现场诊断对设备运行数据进行分析,工作效率较低,时常面临高压设备带来的安全危险,而零部件的更换维修则主要依据产品手册,设备寿命固定。

通过合作, ABB 公司为美国电力公司的变压器、 断路器和蓄电池分别加装了 8600 个、 11500 个和 400 多个传感器, 对设备进行数据采集、 诊断与分析, 并形成有效的资产管理方案。ABBAbility 平台对汇聚的数据进行统计、经验分析、模型参照、大数据计算等, 借助多功能智能仪表盘呈现变压器状态、 故障概率分析和维修行动建议等。

凭借 ABB Ability 平台, 美国电力公司可以实时监控其设备参数,实现设备预测性维护。高压设备运行、维护风险降低了 15%,设备寿命延长了 3 年,维护成本降低了 2.7%,设备维护效率提高了 4%,维护策略成效提升 8%, 有效降低了设备维护成本。

25. 施耐德-EcoStruxure 平台

25.1 平台介绍

施耐德电气公司是全球著名的电气设备制造商和能效管理领域领导者,为 100 多个国家提供能源整体解决方案。施耐德于2016 年发布 EcoStruxure 平台, 探索将数字技术与其在电力设备等领域的专业优势结合, 实现施耐德集团制造设备的互联。

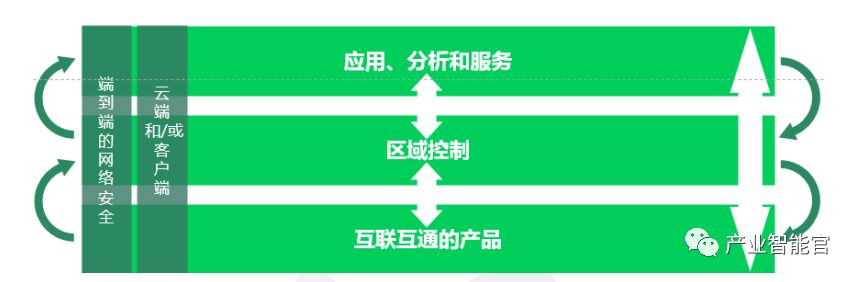

EcoStruxure 平台架构图

EcoStruxure 平台包括三个层级,第一层是互联互通的产品。产品涵盖断路器、驱动器、不间断电源、继电器和仪表及传感器等。第二层是边缘控制。边缘控制层可以进行监测及任务操作,简化管理的复杂性。第三层是应用、分析和服务。应用可以实现设备、 系统和控制器之间的协作, 分析则通过运营人员的经验形成模型,用模型促进改善策略的形成,提升决策效率与精准度,服务提供可视化的人机接口, 实现业务控制和管理。EcoStruxure 平台目前已联合 9000 个系统集成商,部署超过 45000 个系统。平台主要面向楼宇、 信息技术、 工厂、 配电、电网和机器六大方向。

25.2 平台应用案例:基于 EcoStruxure 平台的能耗管理优化

过去, 福特汽车公司月末报告和实时数据之间存在六周的延迟,导致未能抓住节能和采购节省的机会。福特缺乏对北美地区所有制造厂的资源整合能力, 未实现生产制造设施的实时通信和管理,无法获取电力和天然气消耗的实时数据。

施耐德电气的电力管理运营部门依托 EcoStruxure 平台为福特打造企业能源管理(EEM)软件系统。系统为福特汽车公司在美国境内的 43 座设施收集电力数据并进行本地处理,然后发送到云端能源管理系统。这种方式可实现现场和远程监控,从而产生优化的节能增效。

凭借施耐德 EcoStruxure 平台,福特公司节能增效提高 30%,节省 2%的能源开支。

26. 西门子-MindSphere 平台

26.1 平台介绍

西门子股份公司是全球电子电气工程领域的领先企业,业务主要集中在工业、能源、基础设施及城市、医疗 4 大领域。西门子于 2016 年推出 MindSphere 平台。该平台采用基于云的开放物联网架构,可以将传感器、控制器以及各种信息系统收集的工业现场设备数据,通过安全通道实时传输到云端,并在云端为企业提供大数据分析挖掘、工业 APP 开发以及智能应用增值等服务。

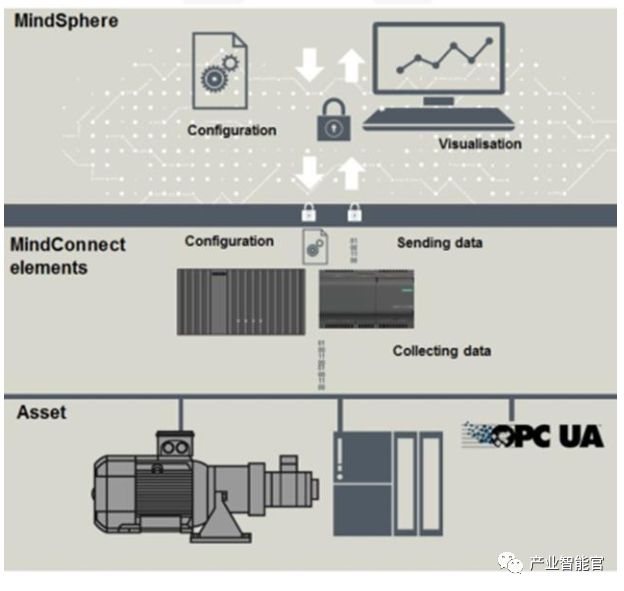

MindSphere 平台架构图

MindSphere 平台包括边缘连接层、开发运营层,应用服务层三个层级。主要包括 MindConnect、 MindClound、 MindApps 三个核心要素 ,其中 MindConnect 负责将数据传输到云平台 ,MindClound 为用户提供数据分析,应用开发环境及应用开发工具, MindApps 为用户提供集成行业经验和数据分析结果的工业智能应用。MindSphere 平台目前已在北美和欧洲的 100 多家企业开始试用,并在 2017 年汉诺威展上与埃森哲、 Evosoft、 SAP、微软、亚马逊和 Bluvision 等合作伙伴展示了多种微服务和工业APP。

26.2 平台应用案例 1:格林机床应用 MindSphere 平台

格林科技利用西门子 S7 采集机床产品中的 6 组数据,每 30秒采集一次并上传至 MindSphere 平台,实现了失效报警等功能。

平台应用案例 2:Bluvision 应用 MindSphere 平台

IOT 解决方案供应商 Bluvision 在可口可乐荷兰 Dongen 工厂中的 150 个小型电机上安装了传感器,并将数据上传至MindSphere 平台,基于对电机震动情况的数据分析实现故障预警。

本文摘自《工业互联网平台白皮书》

先进制造业+工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进制造业OT(自动化+机器人+工艺+精益)和工业互联网IT(云计算+大数据+物联网+区块链+人工智能)产业智能化技术深度融合,在场景中构建“状态感知-实时分析-自主决策-精准执行-学习提升”的产业智能化平台;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。