【3D打印】3D打印与鞋制造技术白皮书

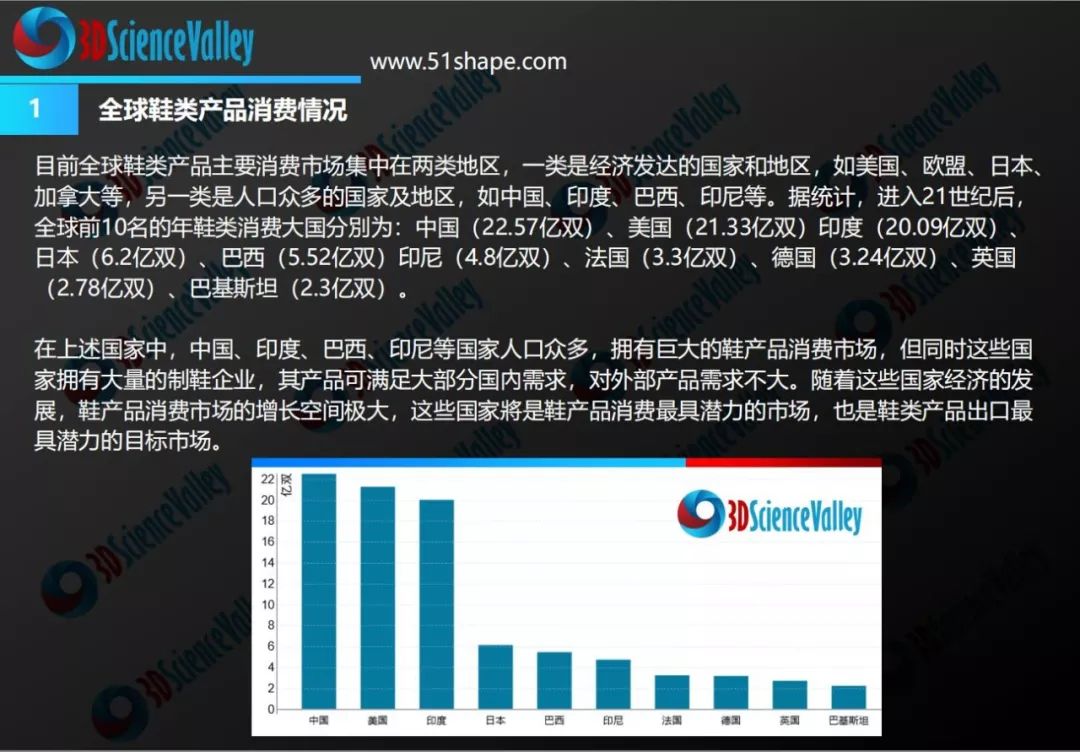

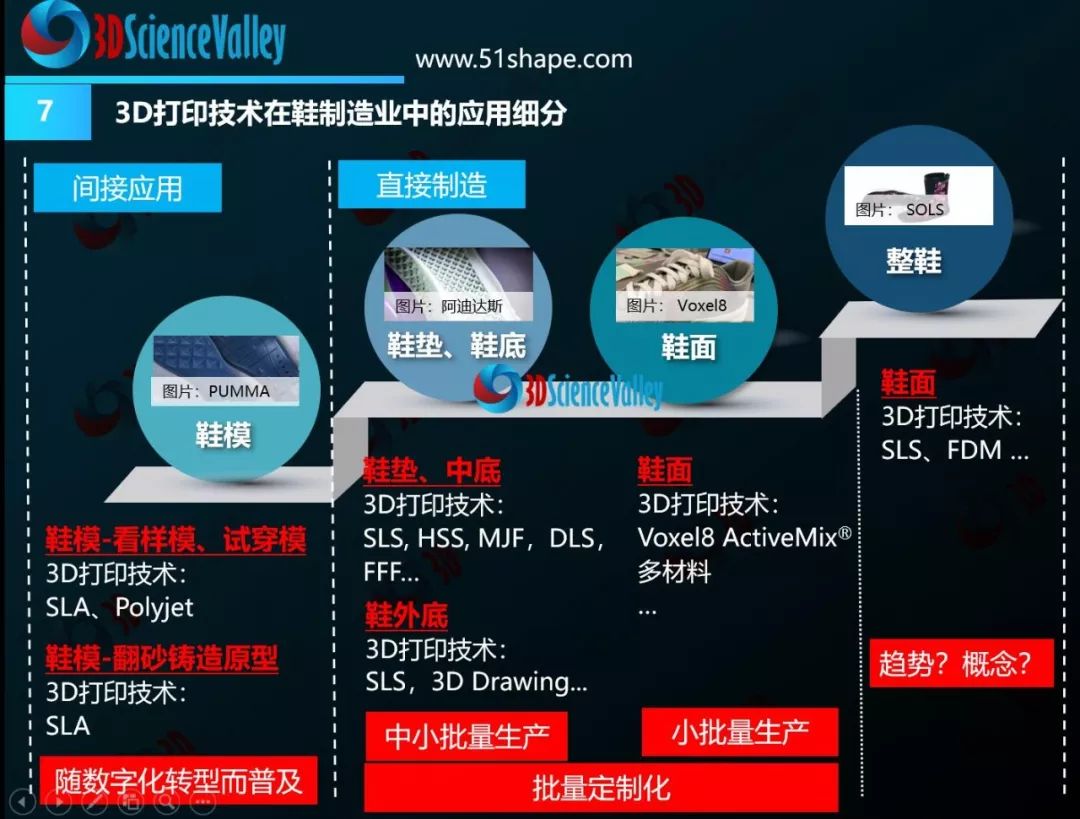

3D打印技术在鞋制造领域的应用主要包括:鞋模快速制造;鞋中底、鞋垫的中小批量生产,以及鞋面配件的小批量生产。这些应用将随着鞋制造企业向数字化技术的转型升级而逐渐加强。

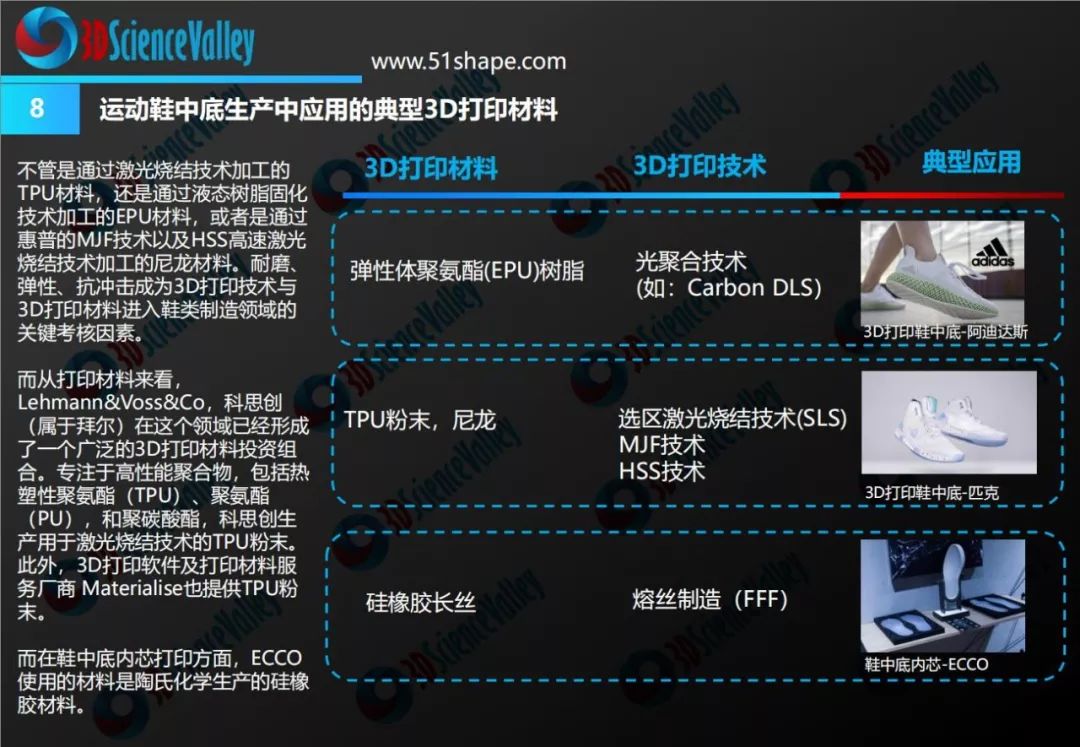

特别是在运动鞋中底制造领域,3D打印技术已经被应用到了最终产品的生产中,成为新一代的中底制造技术。根据3D科学谷的市场观察,2017年以来,陆续登陆市场的几款带有3D打印鞋中底的运动鞋,例如阿迪达斯Futurecraft 4D,Under Amour Under ArmourArchitech,匹克Future I。

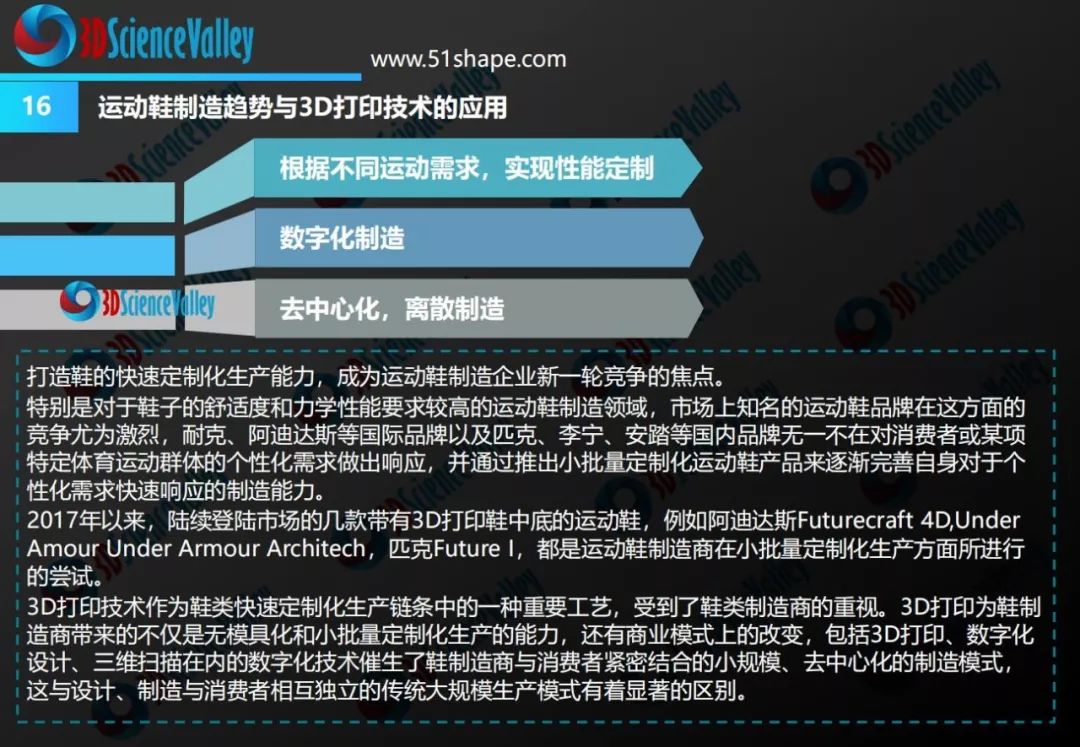

这些应用可说是运动鞋制造商在中小批量定制化生产方面所进行的尝试,而打造鞋的快速定制化生产能力,是运动鞋制造企业新一轮竞争的焦点。

在对鞋子的舒适度和力学性能要求较高的运动鞋制造领域,市场上知名的运动鞋品牌在柔性定制化生产竞争尤为激烈,耐克、阿迪达斯等国际品牌以及匹克、李宁、安踏等国内品牌无一不在对消费者或某项特定体育运动群体的个性化需求做出响应,并通过推出小批量定制化运动鞋产品来逐渐完善自身对于个性化需求快速响应的制造能力。

3D打印技术作为鞋类快速定制化生产链条中的一种重要工艺,受到了鞋类制造商的重视。3D打印为鞋制造商带来的不仅是无模具化和小批量定制化生产的能力,还有商业模式上的改变,包括3D打印、数字化设计、三维扫描在内的数字化技术催生了鞋制造商与消费者紧密结合的小规模、去中心化的制造模式,这与设计、制造与消费者相互独立的传统大规模生产模式有着显著的区别。

3D科学谷结合鞋制造技术和商业模式的发展趋势,在《3D打印与鞋制造技术白皮书1.0》中,对3D打印技术在鞋制造领域中的应用情况、应用价值、发展趋势等问题进行了剖析。

pdf版本白皮书资料下载,请加入3D科学谷3D产业链QQ群:529965687

延展阅读:

向整鞋定制延伸,3D打印鞋垫制造商新开一家跑鞋快速定制工厂

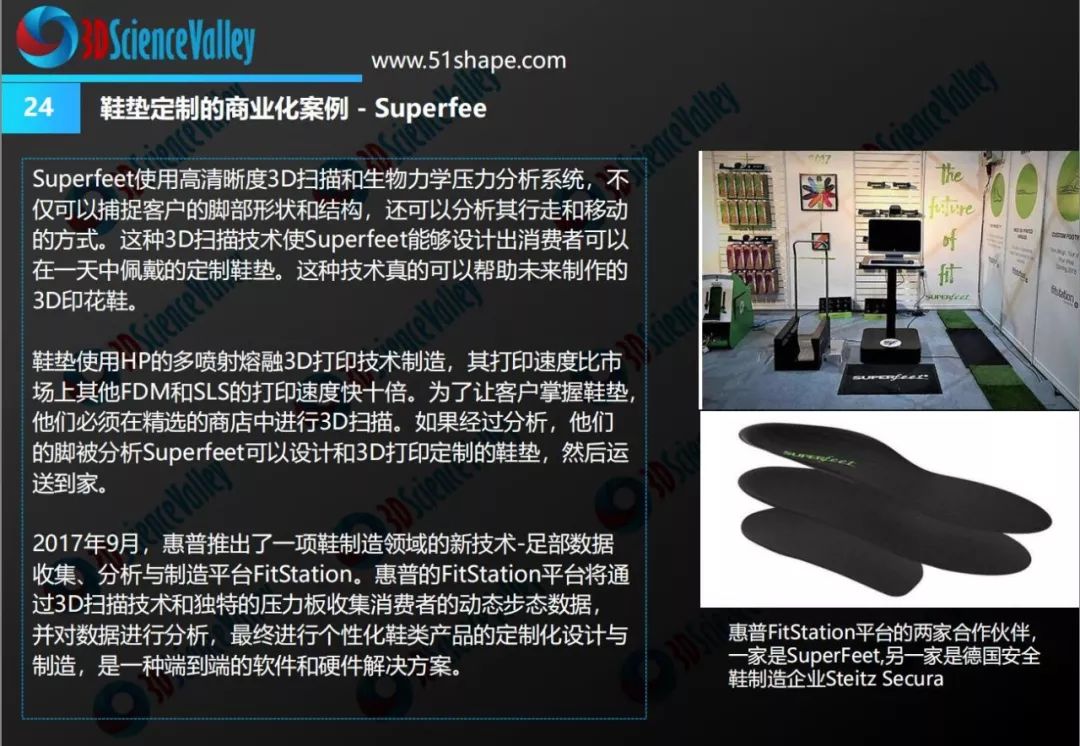

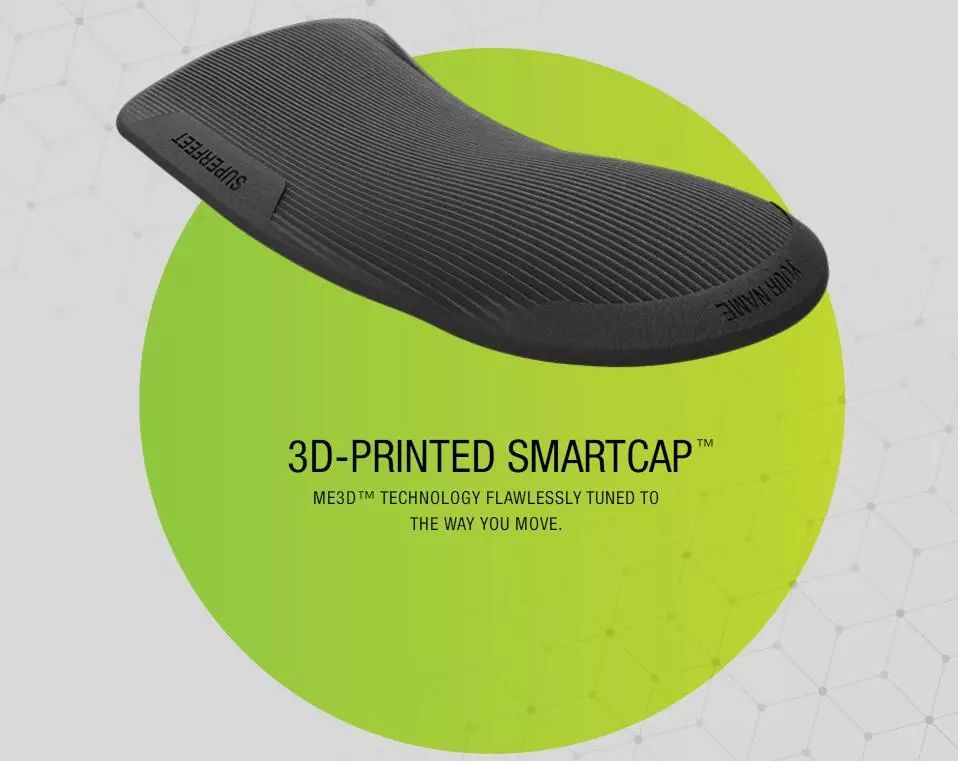

高端鞋垫制造商Superfeet 近日在美国华盛顿洲开了其第一家鞋制造工厂-Flowbuilt Manufacturing。该工厂并不是一家大规模生产鞋类产品的大型工厂,而是一家专注于小批量跑鞋快速定制化生产的工厂。

Flowbuilt与传统鞋制造工厂最显著的区别在于与从跑鞋的设计开始就与消费者紧密结合,并通过3D打印、注塑等工艺快速实现鞋类产品的定制化生产,为消费者提供端到端的鞋制造服务。

客户沟通、设计、制造

在“同一屋檐下”

“Flowbuilt Manufacturing ”是鞋垫制造商Superfeet持有的注册商标,属于Superfeet公司的一部分。

Flowbuilt 制造工厂的着眼点是,通过Superfeet公司积累的超过四十年的生物力学专业知识和3D打印等数字化技术结合,为人们带来革新性的鞋定制生产方式,使鞋的设计、制造及客户定制化在“同一屋檐下”完成。

Superfeet 在鞋垫定制化生产中对3D打印技术有着深入应用,其推出的M3D 鞋垫就是通过惠普的多射流熔融(MJF) 3D打印设备制造的。

在制造之前,消费者需要在Superfeet的线下商店中通过惠普FitStation足部扫描仪留下足部数据。FitStation 通过3D扫描技术和独特的压力板收集消费者的动态步态数据,并对数据进行分析,最终进行个性化鞋类产品的定制化设计与制造,是一种端到端的软件和硬件解决方案。

通过这些技术,Superfeet的设计团队不仅可以捕捉客户的脚部形状和结构,还可以分析其行走和移动的方式,这是实现鞋垫、鞋中底定制化设计的重要基础。

在鞋垫定制化生产的基础上,Superfeet将业务向整鞋定制化领域延伸,Flowbuilt 制造工厂是其实现整鞋定制化生产的基础设施。

Flowbuilt 制造工厂的主要鞋定制生产流程包括:

--3D 扫描

通过安装在Superfeet全球多家连锁商店中的FitStation足部扫描仪获取用户数据。

--设计与开发

Flowbuilt 制造工厂内部的设计与研发中心负责根据扫描仪获得的数据进行鞋的设计。工厂内的快速原型与3D打印中心,负责进行鞋模的快速开发。

--制造

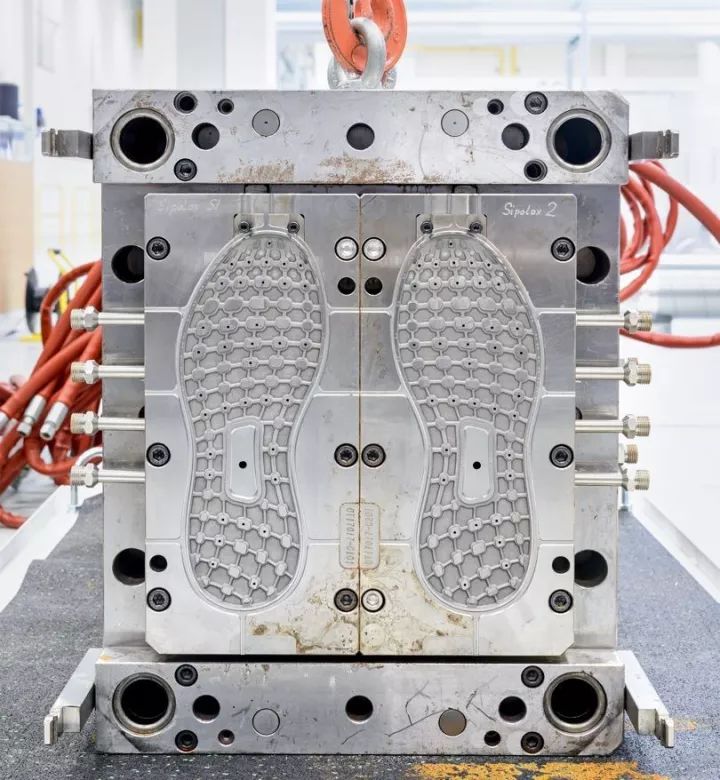

开发成功的鞋,将通过工厂内部的注塑机等设备进行定制化生产。

Brooks 公司是Flowbuilt 目前已确定的首家合作伙伴,双方合作开发的个性化跑鞋将于2018年6月通过零售合作伙伴发布。

根据3D科学谷的市场研究,Brooks也使用惠普解决方案来实现跑定制化鞋垫的3D打印,3D打印鞋垫将被安装在预制的跑鞋中。而跑鞋通用部分,包括鞋中底,是用Superfeet/Flowbuilt 制造工厂的聚氨酯注塑机生产的,通过可变PU注射、足压测量、跑步者关节的运动分析,以及个人喜好创造出定制的中底要求和多个调节区域。

------ 3D科学谷Review

打造鞋的快速定制化生产能力,成为鞋制造企业新一轮竞争的焦点。

特别是对于鞋子的舒适度和力学性能要求较高的运动鞋制造领域,市场上知名的运动鞋品牌在这方面的竞争尤为激烈,耐克、阿迪达斯等国际品牌以及匹克、李宁、安踏等国内品牌无一不在对消费者或某项特定体育运动群体的个性化需求做出响应,并通过推出小批量定制化运动鞋产品来逐渐完善自身对于个性化需求快速响应的制造能力。延伸阅读:不可逆的进行时,运动鞋的数字化及制造基地离散化趋势

2017年以来,陆续登陆市场的几款带有3D打印鞋中底的运动鞋,例如阿迪达斯Futurecraft 4D,Under Amour Under Armour Architech,匹克Future I,都是运动鞋制造商在小批量定制化生产方面所进行的尝试。

3D打印技术作为鞋类快速定制化生产链条中的一种重要工艺,受到了鞋类制造商的重视。3D打印为鞋制造商带来的不仅是无模具化和小批量定制化生产的能力,还有商业模式上的改变,包括3D打印、数字化设计、三维扫描在内的数字化技术催生了鞋制造商与消费者紧密结合的小规模、去中心化的制造模式,这与设计、制造与消费者相互独立的传统大规模生产模式有着显著的区别。

延展阅读:

不可逆的进行时,运动鞋的数字化及制造基地离散化趋势

在阿迪达斯位于东南亚的工厂里,每年生产大约7.2亿双鞋,但这些生产过程缓慢而不具备灵活性。而在阿迪达斯位于德国的“Speedfactory”速度工厂里,则可以将从模型到生产的时间缩短到一天。

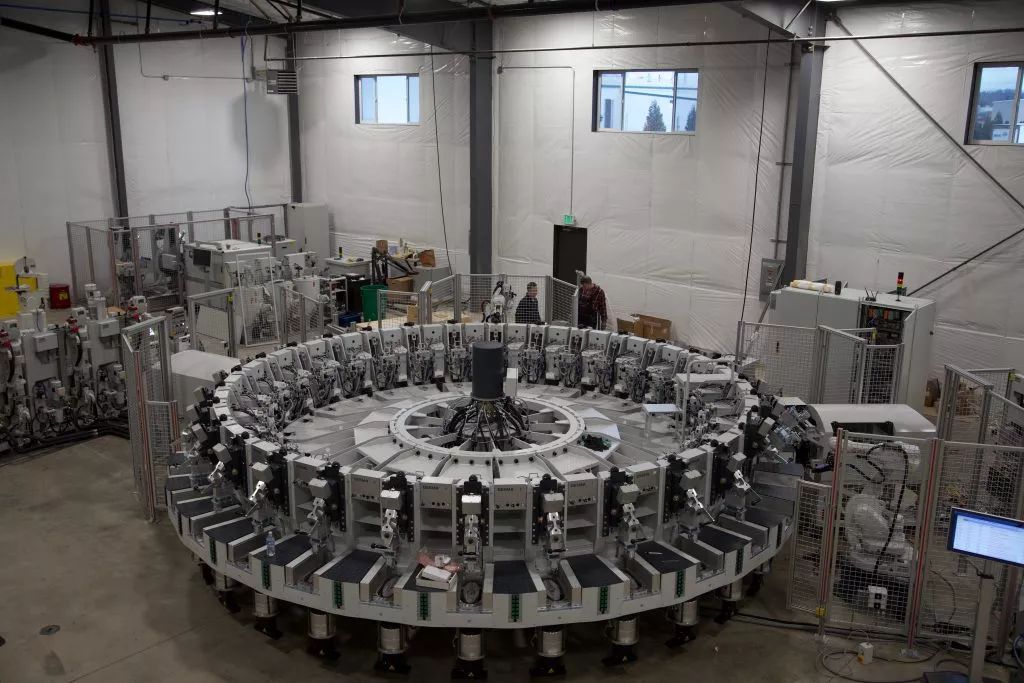

Speedfactory位于德国南部的安斯安斯巴赫,主要由德国自动化公司Oechsler MotionGmbH负责运营,核心是一套工业机器人设备,也雇佣了160多名员工复杂监督和维修。

在像医院一样清洁的生产大厅里,在短短的几秒钟内,机器加热塑料并将热塑料注入到模具中,从而制成阿迪达斯跑鞋的鞋底。每一个步骤都紧凑而高效,从而使这个仅有半个足球场的工厂每天生产大约1500双鞋,每年大约500,000双鞋。阿迪达斯计划于2018年在美国建立第二家这样的工厂,日本作为阿迪达斯第四大市场,也可能于2020年开设工厂,英国和法国也在计划之中。

数字化

与自动化的趋势

根据3D科学谷的了解,早在2015年8月的时候,阿迪达斯就喊出了“2016年在德国生产出第一双私人订制运动鞋样品”的口号。从那时开始Speedfactory走入了人们的视野。

Speedfactory位于慕尼黑和法兰克福之间,工厂的自动化加工工序取代了手工拼接和胶合工序,对于制鞋行业的历史,这可能是自从制造业搬到亚洲以来最大的革命。

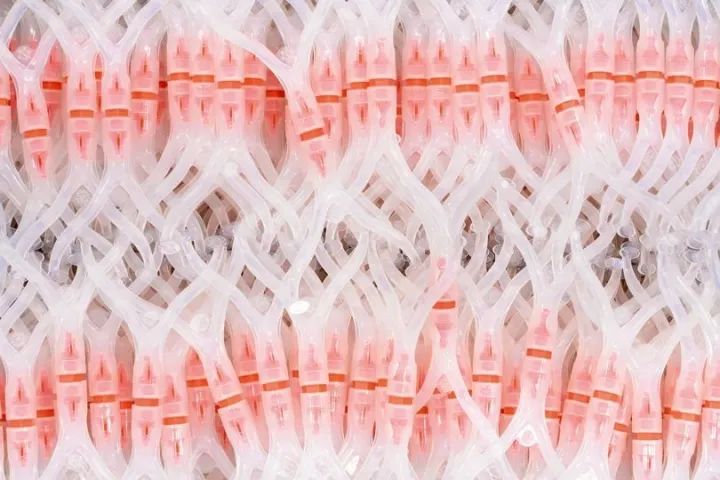

图片:Speedfactory生产的鞋中底缓冲产品

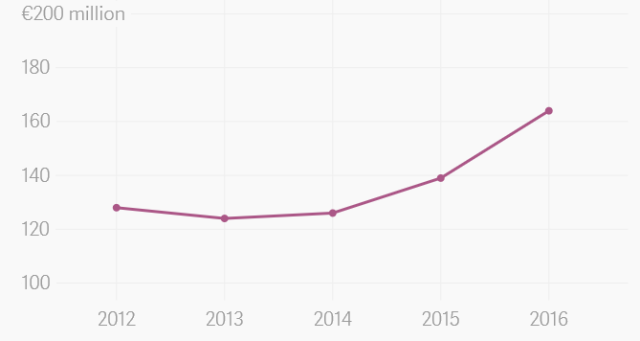

对于Speedfactory的发展前景,阿迪达斯十分乐观,信息技术与生产工艺和创新产品三者的结合,是非常具有前瞻性的行业发展思路和方向。未来三年内,Speedfactory将是促进企业发展的重要推动力,它将为阿迪达斯未来产品的主要生产方式。

那么Speedfactory与3D打印的关系是什么呢?虽然目前并没有关于Speedfactory使用3D打印设备的报道。但Speedfactory生产的正是阿迪达斯的Futurecraft系列。而2017年4月,阿迪达斯对外推出Futurecraft 4D,世界第一双通过数字光合成技术制造的高性能鞋中底,并宣布计划2018年底生产超过100000双。数字化与自动化的结合,3D科学谷推理,根据数字化与自动化制造的结合点,如果不出意外,这一系列的鞋会首先落户于Speedfactory来生产。

通过开拓数字化鞋类的生产过程,消除了传统成型的模具制造过程,并创造人体力学的现实功能。随着新技术的引入,阿迪达斯通过3D打印技术实现完全不同的生产规模和运动品质量,从而将增材制造在体育产业化的应用推向深化。

阿迪达斯的竞争对手正在追求类似的策略,耐克与惠普的合作在紧锣密鼓的进行着,New Balance和Under Armour已经开始3D打印部分鞋中底。而位于圣地亚哥的Feetz 公司表示,可以为发送照片的买家3D打印定制鞋子。

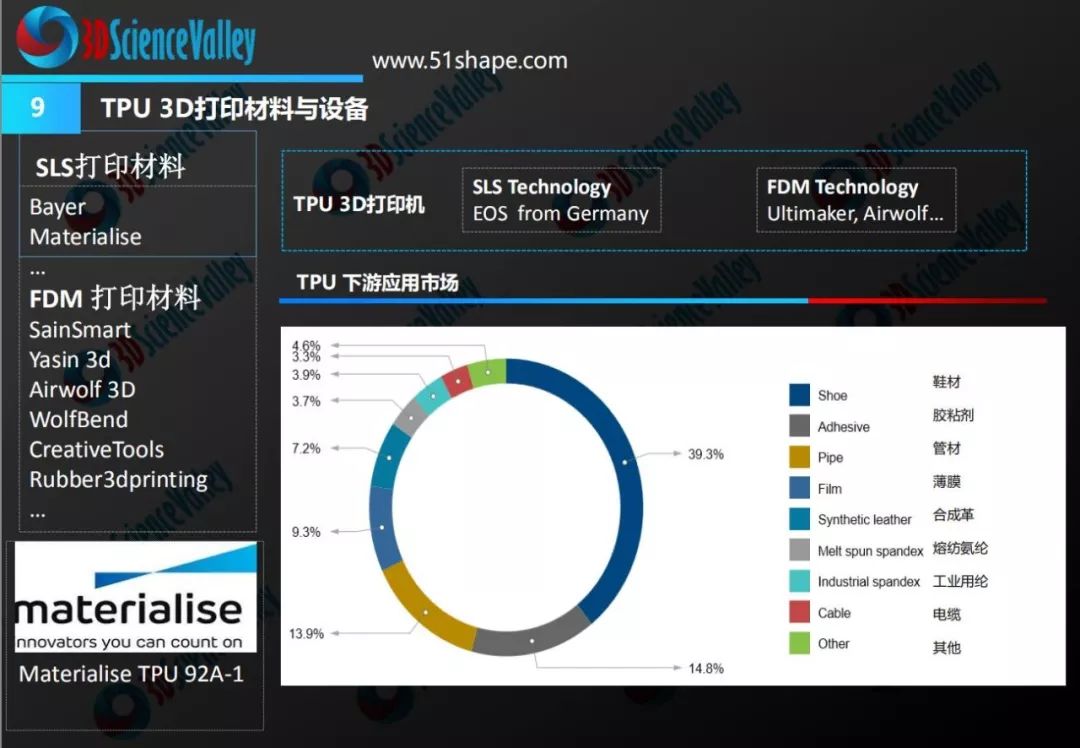

回顾来说,2017年可谓是3D打印的鞋业年,年初Under Armour推出了含TPU鞋中底的运动跑鞋,采用选择性激光烧结3D打印技术来加工,使用的材料是由Lehmann&Voss&Co开发的。鞋底的点阵结构设计是为了当重量压在鞋的时候能将能量有效吸收和缓释。每个鞋系列,Under Armour-安德玛已经翻了两番生产,公司将制造者出2000多双这样的鞋子。

2017年中,3D打印设备与材料商Formlabs宣布与New Balance达成合作伙伴关系,将通过其Form 2 SLA 3D打印机来为New Balance制造鞋材料。不仅如此,Formlabs还为自动化进行了一系列布局,针对3D打印设备进入生产化领域的需求,Formlabs还推出了带机械手的3D打印智能管理系统Form Cell, Form Cell可以全天不间断运行,节约人力成本,并且 Form Cell的软件管理系统具备错误监测和远程监控等功能,这使得批量生产更流畅。

鞋业的制造方式正在发生颠覆性的革命,并且利用人工智能实现私人订制,即对用户的个性化需求进行迅速反馈,不仅是阿迪达斯正在打造的竞争优势,也是主要运动品鞋业品牌在抢占的战略重点。

图片:阿迪达斯近几年急剧增长的研发费用

Speedfactory使得阿迪达斯的产品交货时间从6周缩短至24小时。这样的智能化工厂使得鞋的制造从设计、生产、销售的环节之间运转极快,通过实现“当地生产,当地销售”的方式还能灵活应对消费需求,迅速迎合流行趋势。同时减少的物流费用和库存费用,这就是正在发生的鞋业制造革命。

今天的田径品牌主要负责设计与营销,而让缝合和胶合这些工作由分包商来承担。阿迪达斯自20世纪90年代以来没有任何大型工厂,但其供应商在63个国家的1,000多个设施中雇佣了100多万人。而目前看来,这一外包趋势或得到延续,虽然阿迪达斯正在开发Speedfactories中使用的技术,但这些工厂将由德国的Adidas独家供应商Oechsler公司所有并经营。

先进制造业+工业互联网

产业智能官 AI-CPS

加入知识星球“产业智能研究院”:先进制造业OT(自动化+机器人+工艺+精益)和工业互联网IT(云计算+大数据+物联网+区块链+人工智能)产业智能化技术深度融合,在场景中构建“状态感知-实时分析-自主决策-精准执行-学习提升”的产业智能化平台;实现产业转型升级、DT驱动业务、价值创新创造的产业互联生态链。

版权声明:产业智能官(ID:AI-CPS)推荐的文章,除非确实无法确认,我们都会注明作者和来源,涉权烦请联系协商解决,联系、投稿邮箱:erp_vip@hotmail.com。