流程工业数字孪生关键技术探讨

流程工业是制造业的重要组成部分, 是国民经济发展的重要基础, 主要包括化工、冶金、石化等行业, 其安全高效的生产对国家而言具有重要的战略意义. 然而, 流程工业物理化学变化反应复杂、流程间能质流严重耦合、多目标冲突、在线实验风险大, 给生产流程系统建模与高效协同优化带来极大困难, 严重制约了生产质量和资源利用率的进一步提升. 随着信息技术与人工智能的发展, 建立虚实结合、协同优化运行的流程工业数字孪生生产线所需技术逐渐成熟, 其在流程工业的应用价值与潜力日益凸显. 本文首先阐述数字孪生在流程工业应用的必要性与重要性, 并通过边界定义法将数字孪生与信息物理系统(Cyber-physical system, CPS)、工业互联网等概念进行对比分析,从而明确数字孪生的基本内涵与功能边界. 其次描述流程工业抽象模型和数字孪生理论模型间的映射关系, 并分析了如何用数字孪生技术解决流程工业系统建模与高效协同优化的瓶颈问题. 最后, 从数字孪生系统构建的角度探讨数字孪生发展的关键技术, 并以一条炼铁生产线为例, 展示数字孪生技术在实际工业中的应用解决方案.

流程工业主要包括化工、冶金、石化、造纸、电力等行业, 其生产过程中, 原料通过化学、物理、相变等反应或变化, 经连续加工生成新的物质. 流程行业不仅为机械、军工等领域提供原材料与电力能源支持,也是国民经济与人民生活的重要保障. 因此, 流程工业生产不仅对企业至关重要, 也是我国国民经济和社会发展的重要支柱产业, 在保障国家重大工程建设和带动国民经济增长等方面起着不可替代的作用[1].

相比于离散制造工业, 流程工业具有以下几个特点:

1)原料物化属性复杂且难以测量, 涉及众多工艺, 每一个工艺的设备特征、工艺配方、原料属性和操作参数都与生产性能指标有着密切联系, 且加工工艺多为复杂的物理过程和化学反应, 导致生产过程难以建模.

2)对流程工业而言, 为了制造某一产品, 原料必须通过由不同功能工序串联起来的制造流程, 在整体协同下组织生产, 其整体运行的全局最优是一个多流程耦合关联、多目标冲突的复杂动态优化命题.

3)不同于离散工业在质量缺陷时可以通过更换零件解决, 流程工业体量大, 容错率低, 一旦发生异常或故障将使一批产品无效, 造成巨大的经济损失, 严重时可能造成人员伤亡与生态环境破坏, 因此亟需经营决策优化的自感知、自计算、自组织和自维护功能.

传统的流程工业生产往往依靠工人经验, 关键工艺质量预测与操作决策依赖工作人员的知识储备和认知水平, 严重制约了生产过程的安全高效运行. 经过几十年的发展, 通过信息化、数字化等手段, 我国流程工业产业结构逐步优化, 关键技术不断取得突破, 对许多生产工序有了较完善的模型与控制系统. 然而流程工业物理化学反应复杂, 工序间能质流严重耦合, 性能指标影响因素众多, 生产异常和故障后果严重, 因此, 对物质流、能量流和信息流的集成和高效调控成了现有制造模式亟待解决的难题.

正是由于以上问题, 现阶段我国流程工业面临资源利用效率偏低、能耗物耗较高、产品质量较差、生产成本高、“三废”排放量较大和环境污染较严重等问题[2-3]. 近年来流程工业生产事故时有发生, 不仅使企业经济效益受损, 而且污染环境, 危及人民生命财产安全. 构建流程行业的数字孪生系统, 通过数字孪生体与工业实体的平行运行、实时交互与迭代优化, 实现生产过程精准预测与控制、生产自组织优化调度、设备全生命周期管理、产品质量追溯与管控等功能, 可以大幅提升流程行业生产质量和效益, 促进流程行业高质量发展[4].

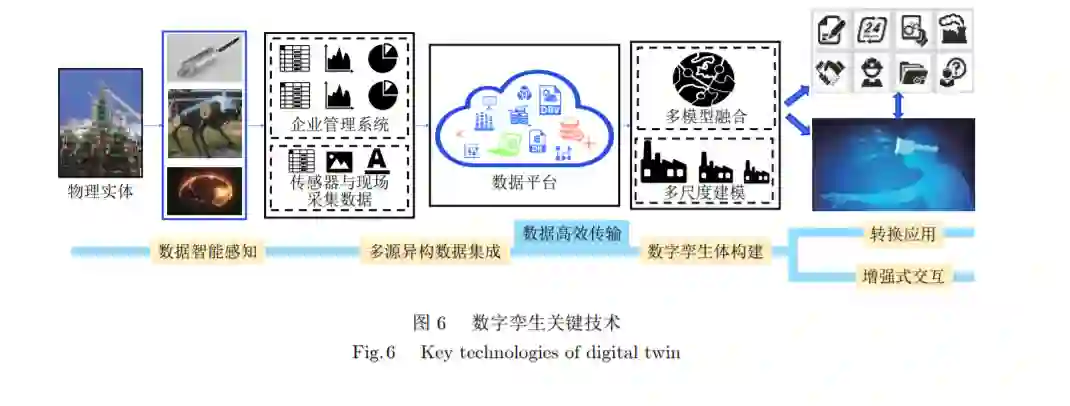

针对流程工业数字孪生技术的发展与应用, 本文第1节介绍数字孪生技术的发展概况, 并通过边界定义法, 阐述数字孪生与一系列相关概念的异同, 使读者对数字孪生的定义有更清晰的理解; 第2节将流程工业抽象概括为数学模型, 并阐述与数字孪生体映射关系, 分析如何通过数字孪生理论方法来解决流程工业复杂耦合问题, 同时通过全流程的迭代优化提高数字孪生体的建模效果; 第3节介绍了流程工业数字孪生的主要关键技术; 第4节以一条数字孪生炼铁生产线为例, 展示了数字孪生技术在流程行业中的应用解决方案.

http://www.aas.net.cn/cn/article/doi/10.16383/j.aas.c200147

专知便捷查看

便捷下载,请关注专知公众号(点击上方蓝色专知关注)

后台回复“数字孪生” 就可以获取《流程工业数字孪生关键技术探讨》专知下载链接